Устройство для изготовления профилированных минераловатных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик!

1>908781

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву— (22) Заявлено 040480 (21) 2906299/29-33 с присоединением заявки ¹ (23) Приоритет

Опубликовано 28.02.82. Бюллетень № 8

Дата опубликования описания 28.02.82 (М) M. Кл. (04 В 43/02

Государс1венный комитет

СССР но делам изобретений и открытий (53) УДК662. 998. 5 (088. 8) (72) Авторы изобретения

P.Ä.Òèõoíoâ, Н.И.Назаревский, И.С.Каширцев, Н.Г.Стерхов, A.В.Гришин и И.П.Иванов (71) Заявитель

Всесоюзный научно-исследовательский и проектныМ =:- =. — . институт Теплопроект (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ

МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ изобретение относится к производству профилированных теплоизоляционных минераловатных утеплителей, например полуцилиндров и профилированных плит (скорлуп).

Известны устройства для изготовления теплоизоляционных скорлуп, содержащее формовочный конвейер, камеру тепловой обработки и фреэерующие рабочие органы (1).

Недостатками таких устройств являются низкая прочность изделий ввиду неравномерной пропитки ковра свяэующи л и большое (до 50 Ъ) количество отходов, получаемых в процессе фрезерования.

Наиболее близким к предлагаемому является устройство (прокатный стан) для изготовления теплоизоляционных минераловатных скорлуп, содержащее цепной формовочный конвейер, камеру тепловой обработки, рабочие органы предварительного формования в виде гладких валков и окончательного формования в виде установленных в камере тепловой обработки профильных валков, ножи продольной и поперечной резки (2).

Однако известное устройство также не обеспечивает достаточной прочности изделий ввиду расслоения отдельных слоев волокон и эадиров на поверхности, вызванных различиями в скоростях формующих органов. Кроме того, устройство не позволяет изготавливать высококачественные изделия изотропной структуры из гидромассы.

Цель изобретения — обеспечение возможности формования изделий из гидромассы и повышение качества.

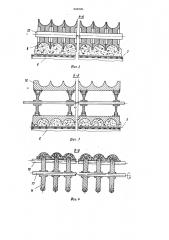

Укаэанная цель достигается тем, что устройство для изготовления профилированных минераловатных изделий, содержащее формовочный конвейер, установленные над ним рабочие органы предварительного и окончательного формования профиля, камеру тепловой обработки и ножи продольной и поперечной резки, снабжено расположенным под рабочей ветвью формовочного конвейера коробом вакуумобезвоживания и установленными после камеры тепловой обработки кольцевыми фреэдми для калибрования внутреннего и наружного профилей изделия, причем рабочие органы предварительного и окончательного формования смонтированы над коробом вакуумобезвоживания и выполнены соответственно в виде профилированного барабана и подпрессовывающего

908781

20 транспортера с полотном иэ фасонных траков, а ножи продольной резки совмещены с кольцевыми фрезами для калибрования наружного профиля.

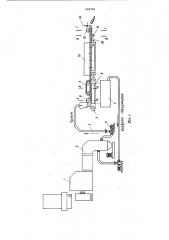

На фиг. 1 схематически изображена линия для изготовления профилированS ных минераловатных изделий, общий вид; на фиг. 2 — разрез A-А на фиг.1; на фиг. 3 — разрез ь -ь на фиг. 1; на фиг ° 4 — разрез В-В на фиг. 1; на фиг. 5 - разрез 1 -Г на фиг. 1.

Линия для изготовления теплоизоляционных изделий состоит из камеры

1 волокноосаждения, смесителя 2 непрерывного действия, массопровода 3 с питателем 4, например центробежным насосом, сетчатого формовочного конвейера 5, под рабочей ветвью которого расположена система 6 вакуумоGe=.âoæèâàíèÿ с емкостью 7 для сбора связующего, фасонного барабана 8 предварительного профилирования, формующего транспортера 9, камеры тепловой обработки 10, кольцевых фрез 11 для калибрования внутренних профилей изделий, кольцевых фреэ i2 для калибрования наружных профилеи 25 изделий, совмещенных с ножами 13 продольнои резки, и ножей 14 поперечнои резки. Фасонный барабан 8 набран из отдельных шпуль, посаженных на общии приводной вал 15. Полотно 0 формующего транспортера 9 выполнено из фасонных траков 16. Кольцевые фрезы 11 для калибрования вну"сренних профилей изделии установлены за камерой 10 под ковром и нааажены на 35 общий приводной вал 17. Кольцевые фрезы 12 для калибрования наружных профилей выполнены н виде отдельных профильных фрез, смонтированных на общем приводном валу 18. Транспортирование ковра после камеры термообработки 10 осуществляется рольганroM 19.

Линия работает следующим образом.

Волокно из камеры 1 осаждения непрерывно поступает в смеситель 2, куда одновременно подается раствор свяэукщего. Приготовленная у смесителе 2 пульпа с помощью насоса 4 поступает по массопроводу 3 на сетчатый формовочный конвейер 5, равномерно распределяется по его ширине, проходя под фасонным барабаном 8 предварительного профилирования, обезвожинается и уплотняется, приобретая требуемый профиль. Отформованный та- 55 ким образом ковер поступает под фор— мующий транспортер 9, где происходит накуумподпрессовка с объемным уплотнением массы. Преднарительное профилирование предотвращает закусы формовочной массы между траками при изломе полотна в голонной части транспортера.

Отформованный ковер поступает в камеру 10 тепловой обработки, причем форма ковра не фиксируется, а прижим осущестнляется направленным прососом теплоносителя сверху нниэ.

После сушки и отверждения связующего ковер поступает к фрезам 11 и 12 для калибрования внутренних и наружных профилей изделий, и с помощью ножей 13 и 14 разрезается на готовые изделия.

Предлагаемое устройство позволяет организовать поточное производство высококачественных профилированных минераловатных утеплителей (скорлуп), профилированных плит и т. и., уменьшить процент брака и эйачительно сократить отходы при их изготовлении.

Формула изобретения

Устройство для изготовления профилированных минераловатных изделий, преимуцественно скорлуп, содержащее формовочный конвейер, установленные над ним рабочие органы предварительного и окончательного формования профиля, камеру тепловой обработки и ножи продольной и поперечной резки, о т л и ч а ю щ е е с я тем, что,с целью обеспечения воэМоЕНосТН формования изделий из гидромассы и повышения качества, оно снабжено расположенным под рабочей ветвью формовочного конвейера коробом вакуумобезноживания и установленными после камеры тепловой обработки кольцевыми фрезами для калибрования внутреннего и наружного профилей изделия, причем рабочие органы предварительного и окончательного формования смонтированы над коробом вакуумобезноживания и выполнены соответстненно в виде профилированного барабана и подпрессовываюцего транспортера с полотном из фасонных траков, а ножи продольной резки совмещены с кольцевыми фреза ли для калибрования наружного профиля.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 358141, кл. В 26 D 1/12, 1972.

2. Авторское свидетельство СССР

М 131254, кл. В 28 В 5/04, 1960 (прототип).

908781

Г-1

Составитель Б.Коган

Редактор Е.Дичинская Техред O.Ëåãåýà . Корректор Н.Стец

Заказ 746/27 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4