Способ обработки чугуна

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >908827

Союз Советскмк

Соцмапмстмчвскми

Рвсвублмк (6l ) Дополнительное к авт. свнд-ву (22) Заявлено 25.06.80 (21) 2946346/22-02 с присоединением заявки М (23) Приоритет (53)M. Кд.

С 21 С 1/10

4Ьеударстееиный комитет

CCCP ле делам иэебретеиий и открытий

ОпУбликовано 28.02.82. Бюллетень № 8

Дата опубликования описания 28.02.82 (53) УДК 621.745 (088.8) Ъ

В. С. Шумихин, И. Г. Раздобарин, В. И. Московка, И. 3ф Быков, В. Н. Бабич и В. П. Анишин 1 ъ-.

Ъ (72) Авторы изобретения (7I) Заявитель

Институт проблем литья АН Украинской CCP (54) СПОСОБ ОБРАБОТКИ ЧУГУНА

Изобретение относится к металлургии 1. литейному производству и может быть использовано для получения чугуна с высокими физико-механическими свойствами при обработке модификаторами в процессе порционно

S го вакуумирования.

Известны способы порционного вакуумирования жидкого металла с одновременной обработкой шлаками, заключающиеся в том,, что до начала обработки металла в вакуум1О ную камеру засасывают порцию шлака и удерживают его там в течение всего процесса обработки металла.

Известен способ обработки жидкой стали шлаками при порционном вакуумировании, по

1S которому отработанный при выпуске плавки шлак раскисляют углеродистыми порошками перед вакуумируемой шлаковой обработкой (1) .

Наиболее близким -к предлагаемому по технической сущности и достигаемому эффекС Ю ту является способ получения чугуна, основанный на одновременном вакуумировании и вводе реагентов, о которому в расплав- ленный чугун, полученный в вакууме (120 мм рт. ст.), вводят добавки магния, каль вля, церия или др. элементов в количестве

0,05 — 5 вес.%, затем чугун разливают в вакууме или обычной атмосфере (2).

Существенным недостатком этого способа является то, что обработка чутуна реагентами в вакууме приводит,к снижению температуры кипения реагентов, а следовательно, и к более энергичному удалению реагентов из расплава, нежели в случае обработки при атмосферном давлении. Результатом этого является получение сравнительно невысоких физико-механических свойств чутуна при значительном расходе реагентов. Кроме того, известный способ при порционном вакуумировании, заключающемся в многократном засасывания небольших порций расплава из ковша в вакуум-камеру, малоэффективен, так как не обеспечивает получение металла высокого качества вследствие существенного угара реагента в вакууме даже при больших расходах его на вакуумирование.

Цель изобретения — повышение реакционной способности реагентов и снижение их рас 088?7

Введено магния, %

Ударная вязкость кгм/см

Предел прочност на изгиб, С> кгс/мм

Способ

Предел прочност на разрыв, кгс/мм

Относительное длинение, о"%

Известный 0,4

0,9

1,2

40

Предлагаемый

110

7,5

0,08

3 хзда, а также иовьш)ение качества выиускае. мого из печи металла.

Поставленная цель достигается тем, что в способе обработки чугуна, включающем введение в жидкий чугун мелкодисиерсных добавок ири порционном вакуумировании, вакуумирование ведут 2-3 мин, а реагент, нагретый до 800 в 1000 С, вводят с последней порцией вакууглируемого расплава, когда высота его слоя в вакуум-камере составляет 1/3 — 1/2 полезной высоты камеры.

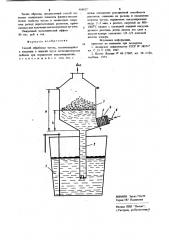

На чертеже дана схема осуществления способа.

Технологический процесс внеиечной; обработки заключается в следующем.

В ковш с жидким чугуном 1 опускают всасывающий иатрубок 2 вакуум-камеры 3, на уровне днища в которой зафутеровывают цилиндрическую емкость 4 с реагентом 5, снабженную приводом 6,, выталкивающим реагент в вакуум-камеру. Со стороны вакуумкамеры емкость с реагентом закрывают графитовой пробкой 7. Затем откачивают вакуум-системой воздух из вакуум-камеры до создания разрежения порядка 10 з мм вод.ст. так, чтобы чугун, поднимаясь по всасывающему патрубку, заполнял вакуум-камеру до уровня h = (1/2 — 1/3)H высоты камеры.

При этом протекает интенсивный процесс дегазации металла.

Обеспечение в течение 2 — 3 мин порционного вакуумирования необходимо для того, чтобы весь объем расплава прошел цикл вакуумирования. Кроме того, за это время путем теилопередачи через графитовую пробку, которая изолирует модификатор в камере от расплава, он нагревается до 800—

1000 С. Если вакуумирование производят менее 2 мин, то модификатор не успевает нагреться до требуемой температуры, а превышение времени вакуумирования более

3 мин нецелесообразно, так как удлиняется технологический цикл вакуумирования. Нагрев модификатора до 800-1000 С обеспечивает повышение степени усвоения его расплавом.

При нагреве модификатора ниже 800 С степень усвоения его расплавом заметно снижается, а превышение его нагрева выше

1000 С приводит к преждевременному его

4 испарению в рас))лав. При эзом с)!едуcT учесть, если высота слоя рас)ш.l)),l )) вакуум камере будет более 1/2 полезной высоты камеры, то существенно снижается эффективность вакуумной обработки, так как уменьшается объем для дегазации и поверхность испарения, а ири высоте слоя расплава меньше 1/3 полезной высоты камеры увеличивается количество иорцио)шых циклов вакуумироваиия, что существешго удлиняет процесс вакуумной обработки расплава.

Пример. В ковш емкостью 150 кг с жидким чугуном 1 опускают всасывающий иатрубок 2 вакуум-камеры 3 емкостью 30 кг, в футеровке которая на уровне ее днища заформовывают емкость 4 с реагентом 5, изолировав его от вакуум-камеры графитовой пробкой 7. В качестве реагента используют модификатор ЖКМК брБа, следующего .состава, %: магний 7,9; РЗМ 3,5; кальций 5,4; барий 3,5; кремний 48,7; железо остальное.

Расход модификатора составляет т о от веса всего чугуна в ковше. С помощью вакуумнасоса откачивают воздух из вакуум-камеры и после десятикратного погружения и подъема ее в ковше на последней порции в камеру приводом высушивают реагент из емкости. Процесс обработки сопровождается без заметного пироэффекта и дымовыделений.

После выдержки модифицированного расплава в камере в течение 3 — 4 с проводят еще два подъема и погружения камеры в ковше, что обеспечивает иеремешивание металла, а затем освобождают камеру от ковша, т.е. сливают весь остаток в ковш.

Обработанным расилавом заливают в атмосферных условиях пробы для образцов для испытания на физико-механические свойства.

Согласно известному способу модификатор при порционном вакуумировании загружают на дно вакуум-камеры и иригружают стальной обрезью. Таким образом обрабатывается первая порция расплава, которая в процессе

4> подъема и опусканий вакуум-камеры перемешивается с основной массой чугуна в ковше.

В таблице представлены физико-механические свойства чугуна, обработанного известным и предлагаемым способами.

Способ обработки чугуна, заключающийся в введении в жидкий чугун мелкодисперсных добавок при порционном вакуумировании, отличающийся тем,что,с

Таким образом, предлагаемый способ позволяет значительно повысить физико-механические свойства чугуна и значительно сократить расход дорогостоящих реагентов, приме няемых для получения высокопрочных чугунов.

Ожидаемый экономический эффект—

80 тыс. руб. в год.

Формула изобретения

908827 6 целью повышения реакционной способности реагентов, снижения их расхода и повышения качества чугуна, порционное вакуумирование ведут 2 — 3 мин, а реагент, нагретый до 800—

1000 С вводят с последней порцией вакууми. руемого расплава, когда высота его слоя в вакуум-камере составляет 1/3 — 1/2 полезной высоты камеры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР tP 3837> кл. С 21 С 1/00, 1967.

2. Патент Японии й- 48 — 17967, кл. 10 J 154, оиублик. 1973.

ВНИИПИ Заказ 754/29

Тираж 587 Подписное

Филиал ППП Патент, г.Ужгород, ул.Проектная,4