Установка для термообработки проволоки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскня

Сецнапнстическнк

Республик рн908863 (61) Дополнительное к авт. свид-ву (22) Заявлено 0 .1179 (21) 2836080/22-02 с присоединением заявки М(23) ПриоритетОпубликовано 280282, Бюллетень М 8

Дата опубликования описания 280282

)И) М.Nn з

С 21 0 9/62

С 21 D 1/40

Государственный комитет

СССР по делам изобретений и открытий

)$3) УДК 621. 365. . 3 (088. 8) (72) Автор изобретения

B.A.Àêóëè÷åâ (71) Заявитель (54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПРОВОЛОКИ

Изобретение отноСится к термооб работке длинномерного материала, преимущественно проволоки.

Известна установка для термообработки проволоки,включающая приводные электроконтактные ролики,от которых ток протекает по проволоке и нагревает ее, защитную трубку для:предотвращения окисления проволоки в рабочей зоне, ванну охлаждения, где расположен один из приводных контактных роликов,узел подсушивания и участок предварительного подогрева проволоки (1) .

Однако данные установки преимущественно применяются .для".проволоки иэ однородного металла, так как они не обеспечивают стабильного электрического контакта между роликами и проволокой, в результате чего возникает искрение и на проволоке образуются эррозионные точки. Особенно недопустимы эррозионйые явления для биметаллической проволоки, так как нарушается целостность эащ. .тного покрытия на проволоке. Проволока охватывает контактный ролик по дуге 180 . или несколько меньше, что для надежного контакта недостаточно. К тому же на рабочем участке температура проволоки достигает температуры рекристаллиэацнн и,следовательно, прочность ее уменьшается в 5-6 и более раэ. По этой причине не удается прижать проволоку к контактному ролику и обеспечить надежный контакт между роликом и проволокой. Поскольку нижний контактный ролик находится в воде для непрерывного охлаждения проволоки, контактные ролики необходимо выполнить приводными и отсюда возникает проблема синхронизации окружной скорости контактных роликов1 и линейной скорости проволоки.

15 Полной синхронизации скоростей конструктивно обеспечить не удается.Относительное перемещение контактного ролика и проволоки усугубляет искрение и приводит к эррозионным точкам

20 на проволоке. Необходимым условием совмещения процесса отжига с любым другим процессом, например волочением,является отсутствие разности потенциалов на проволоке при входе и выхо25 де из установки. На рабочем участке подается определенная разность потенциалов, точно такая же разность потенциалов между верхним контактным роликом и дополнительным контактным ро39 ликом на входе проволоки в установку, 908863 т.е. между входным дополнительным контактным роликом и нижним контактным роликом разность потенциалов равна нулю. Участок проволоки между верхним контактным роликом и дополнительным контактным роликом принято называть участком предварительного нагре5 ва проволоки, точнее его следовало бы назвать баластным, так как он на процесс отжига не оказывает влияния.

Мощность, выделяемая на этом участке, обратно пропорциональна сопротивлению этого участка, поэтому этот участок конструктивно выполняют значительно большей длины, чем рабочий, что усложняет конструкцию установки.

Через верхний контактный ролик пос- 15 тупает ток как на рабочий участок, так и на участок предварительного нагрева проволоки, что усугубляет эррозионные процессы, на верхнем контактном ролике. 20

Наиболее близкой к предлагаемой по технической сущности является установка, состоящая из электроконтактных роликов, направляющих роликов, защитной трубки с торцовыми уплотне- 25 ниями, узел охлаждения и сушки (2).

Контактные ролики имеют прижимы и поэтому.проволока относительно них смещаться не может. При работе установки проволока на рабочем участке у0 и на участке предварительного нагрева нагревается, удлиняется и поэтому необходимо ее натягивать компенсатором, чтобы она не спадала с.многочис- ленных роликов,тем более,что íà ра- З5 бочем участке проволока резко снижает свою прочность, поэтому компенсатор требуется настраивать достаточно тонко, чтобы проволока при нагреве не прослаблялась и не вытягивалась ° К тому же рабочая зона имеет восходящий и нисходящий участок, а парапроводящая трубка расположена только на нисходящем участке.Следовательно, установка достаточно сложна и не обеспечивает стабильного 45 технологического процесса отжига.

Цель изобретения — повышение каЬ. чества термообработки проволоки за счет улучшения стабильности процесса, а также исключение электроэррозион- 50 ных явлений и надиров на ее поверх ности.

Указанная цель достигается тем, что установка, включающая электроконтактные элементы, направляющие 55 ролики, трубку для подвода защитного газа с торцовыми уплогнениями,узлы охлаждения и сушки, снабжена расположенным на входящем участке трансформатором и установленными по обеим сторонам от него направляющими роликами, между которыми размещен сердечник трансформатора, причем напряжение на вторичной обмотке транс" жрматора равняется рабочему напряжению установки как но фазе, так и по величине.

Электроконтактные элементы сгруппированы с направляющими роликами, расположены в одной плоскости один под другим и выполнены.в виде гладких цилиндров, причем верхний цилиндр выполнен s виде электри .ески изолированных частей, Узлы охлаждения и сушки расположены на расстоянии 10-12% длины выходящего участка установки от точки касания проволоки с нижним контактным элементом.

Защитная трубка подсоединена к источнику электрического тока.

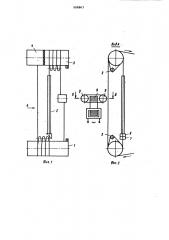

На фиг. 1 представлена схема установки; на фиг. 2 — вид A на фиг.1; на фиг.3 - трубка, создающая безокислительную атмосферу в рабочей зоне; на фиг. 4 — разрез Б-Б на фиг. 2.

Установка для термообработки проволоки включает нижний контактный цилиндр 1, направляющие ролики 2,верхний контактный цилиндр 3, и электрически изолированную часть 4, трубку

5 для защиты проволоки от окисления на рабочем участке отжига, узлы охлаждения б и сушки 7, магнитопровод трансформатора 8, направляющие ролики 9, водяной затвор 10, ванночки охладителя 11, мундштук 12 с водяным затворам 13., Установка работает следующим образом.

От датчика проволока поступает на нижний электроконтактный цилиндр 1, по восходящей ветви проходит ряд роликов, образуя вторичную обмотку трансформатора, напряжение на которой рав.но рабочему напряжению между верхним и нижним контактными цилиндрами,как по фазе, так и по величине. Затем проволока многократно поступает на верхний контактный цилиндр 3 и направляющий ролик 2, имеющий одинаковые диаметры канавок. С верхнего контактного цилиндра 3 проволока проходит сквозь защитную трубку 5,охладитель

6 и узел 7 сушки, снова многократно поступает на нижний контактный ци линдр 1 и направляющйй ролик 2,имеющий также одинаковые диаметры канавок. Далее проволока по восходящей ветви поступает на часть 4 верхнего контактного цилиндра 3, электрически изолированную от остальной его части, и на приемник.

По восходящему участку проволоки на выходе ток не проходит, так как последняя поступает иа часть 4 верхнего цилиндра 3, электрически изолированную от той части цилиндра, куда подводится ток. Поэтому потенциал проволоки на выходе равен потенциалу нижнего контактного. цилиидра,т.е.

1 равен потенциалу проволоки ыа вхо,де.

908863 защитной трубки подается водород от установки, где в реэул т.ice электрохимического разложения воды получают у его в необходимых малы . объемах в количестве 3-6 мм9/с. При этом межк ду установкой электрохимического разложения воды и верхнее частью защитной трубки установлен водяной затвор в соответствии с требованиями техники безопасности.

Воздушный осушитель по длине проволоки занимает относительно мало места, поэтому охлажденная водой про" волока практически не успевает вновь нагреться до поступления ее на нижний контактный цилиндр. Кроме того, 15 этой же целью узлы охлаждения и воздушной сушки максимально приближены к точке касания проволоки с нижним контактным цилиндром на раср стоянии 10-12Ъ длины рабочей зоны.

Щ Предлагаемое устройство повышает качество термообработки проволоки за счет улучшения стабильности процесса.

Формула изобретения

Восходящий участок проволоки на выходе, проходя ряд роликов, образует вторичную обмотку трансформатора, напряжение на которой равно рабочем напряжению между верхним и нижним контактным цилиндром как по фазе,та и по величине. На этом участке ток в проволоке равен нулю, поэтому этот участок остается холодным, хотя он и находится под рабочйм напрякением. Таким образом в данной установке избавляются от участка предварительного нагрева проволоки.

Рабочий участок проволоки (нисходящий участок) проходит в трубке 5, которая имеет в нижней части водяной затвор 10 ванночки охладителя ll,а в верхней части мундштук 12 с водяным затвором 13.

Поскольку каждый контактный цилиндр имеет строго одинаковый диамет по всей длине, направляющие ролики имеют одинаковые диаметры канавок, силы трения между роликами, цилиндрами и проволокой обеспечивают строго постоянную линейную скорость рабочего участка проволоки и двух восходящих ветвей, которые воспринимают нагрузку при перемещении проволоки от отдатчика к приемнику.

При такой схеме движения проволоки контактные цилиндры приводятся во вращение холодной проволокой, поэтому отжигаемая проволока не проскальзывает относительно контактных цилиндров. Многократное огибание проволокой контактных цилиндров при угле охвата значительно больше чем 180 исключает искрение между проволокой и контактными цилиндрами.

По защитной трубке 5 подается ток в направлении, обратном току на рабочем участке проволоки, тем самым используется эффект близости и проволока на рабочем участке в защитной трубке имеет более высокое электрическое сопротивление, вследствие чего нагрев проволоки преимущественно происходит в защитной трубке. Кроме того, на рабочий участок требуется подавать более высокое напряжение при меньшем рабочем токе и, как следствие, при лучших условиях передачи тока от контактного ролика к проволоке.

Термообработка биметаллической проволоки медь-никель или других биметаллических проволок с покрытием из высокотемпературных металлов требует достижения высоких температур на рабочем участке установки.

Так,для термообработки биметаллической проволоки медь-никель требуется температура порядка 650 C,Водяной пар при таких температурах уже не является безокислительной средой, поэтому применяют более эффективную безокислительную среду: через верхнюю часть

1. Установка для термообработки проволоки, включающая электроконтактные элементы, направляющие ролики, трубку для защитного газа с торцовыми уплотнениями, узлы охлаждения и сушки, отличающаяся тем, что,с целью повышения качества термообработки проволоки за счет улучшения стабильности процесса, она снабжена расположенным на входящем участке трансформатором и установленными по обеим сторонам от него направляющими роликами, между которыми размещен сердечник трансформато40 ра °

2. Установка по п.l, о т л и ч аю щ а я с я тем, что электроконтактные элементы сгруппированы с направляющими роликами, расположены в од45 ной плоскости один под другим и выполнены в виде гладких цилиндров, причем верхний цилиндр выполнен в виде электрически изолированных частей.

3. Установка по пп. 1 и 2, о т 0 л и ч а ю щ а я с я тем, что узлы охлаждения и сушки расположены на расстоянии 10-123 длины выходящего участка устано ки от точки касания проволоки с нижним контактным эле55 ментом.

4. Установка но пп. 1 - 3, о тл и ч а ю щ а я с я тем, что трубка для защитного газа подсоединена к источнику электрического тока.

60 Источники информации, принятые во внимание при экспертизе

1. Патент США М 2976397, кл. 219 — 155, 1961.

2. Авторское свидетельство СССР

65 9 209503, кл. С 21 о 1/40, 1968.

908863 авиа 3

Составитель 0.Усатый

Техред М.Исак

Корректор,М <осT+

Редактор Л.Пчелинская

Заказ 756/31 Тиран 587

ВНИИПИ Государственного комитета СССР по делам нзобретений.и открытий

113035, Москва, Ж-35, Раушская наб., 4/5

Подписное

Филиал ППП Патент, r.Ужгород, ул. Проектная, 4