Устройство для рафинирования алюминия и сплавов на его основе

Иллюстрации

Показать всеРеферат

им.С.И.Кирова и Днепропетровский ордена Тр

Красного Знамени металлургический институт (73) Заявители (54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ

И СПЛАВОВ НА ЕГО ОСНОВЕ

Изобретение относится к цветной металлургии, в частности к разработ ке устройств для непрерывного рафинирования алюминия и сплавов на его основе.

Главным браковочным признаком от5 ливок из электротермических сплавов алюминия является повышенное содержание неметаллических и газовых включений в них, что определяется мето-. © дом рафинирования и, следовательно, совершенством устройств для проведения этого процесса.

Известно устройство для рафинирования расплавов продувкой инертным газом, включающее емкость с крышкой и трубу для ввода газа, причем на крышке укреплены перпендикулярно расположенные к поверхности ребра, спускаемые свободными концами в расплав jig.

Недостаток данного устройстванизкая эффективность насыщения. пузырьков газа адсэрбируемым водородом

2 в силу малой степени диспергированности газа и большой скорости прохождения газа через расплав.

Известен способ рафинирования алюминия и сплавов на его основе про- дувкой газа с добавлением твердого рафинирующего флюса f2).

8 устройстве для осуществления процесса, в качестве диспергатора используется пористая перегородка, которая намного эффективней диспергирует газ, однако, проходя через слой твердого флюса, газ в значительной степени теряет высокую степень дисперсности эа счет слияния пузырьков в более крупные. Окисление металла вследствие постоянного нарушения образованной по поверхности расплава защитной пленки окислов и шлака существенно снижает эффективность использования устройства.

Известно также устройство, выпол ненное в виде емкости с днищем, разделенной одной не доходящей до

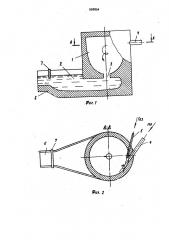

На фиг.1 изображено устройство для рафинирования алюминия и сплавов на его основе, разрез, на фиг.2сечение А-А на qir. 1; на фиг.3 кинетика изменения содержания водорода в сплаве АК12И2ИгН при рафинировании расплава с использованием устройства °

Устройство для рафинирования алюминия и сплавов на его основе состоит из камеры 1 насыщения, выполненной в виде эллиптического параболлоида. Нижняя часть камеры насыщения связана с полостью камеры 2 сепара:ции так, что между обеими камерами имеется отверстие 3 для прохода металла. Верхняя часть камеры насыще» ния снабжена каналом 4 подвода жидкого металла, расположенным в плоскости, перпендикулярной к плоскости оси параболлоида и касательно к его поверхности. В плоскости канала 4 подвода металла лежит и патрубок 5 подачи газа, ось которого составляет острый угол с осью канала 4. Камера 2 сепарации переходит в желоб

6 для слива металла, снабженный подвижным в горизонтальной плоскости затвором 7 для задержки шлака.

Устройство для рафинирования алюминия и сплавов íà его основе работает следующим образом.

Из еИкости, содержащей расплав, идущий на рафинирование (например, из печи) металл через канал 4 попадает в камеру 1 насыщения. На входе в камеру насыщения струя расплава встречает струю рафинирукщего газа, подаваемого через патрубок 5, Из-за струйного взаимодействия расплава и газа происходит диспергирование струи газа на мелкие пузырьки и интенсивное перемешивание, ведущее к равномерному распределению пузырьков газа по всему объему металла.

Приведенные таким образом в контакт расплав и рафинирующий гаэ в дальнейшем двигаются в камере насыщения

1 вместе, причем геометрическая форма замкнутого объема (зллиптический параболлоид)> ввод расплавленного металла по касательной линии и осевое расположение выходного отверстия

3 способствуют созданию сложного вращательно-вихревого движения рас" плава, насыщенного рафинирующим газом. Такой характер движения обусПоставленная цель достигается тем, что в устройстве для рафинирования алюминия и сплавов на его основе продувкой инертного газа, содержащем камеру насыщения и камеру сепарации, переходящую в желоб для слива металла, оснащенный затвором для задержки шлака, внутренняя по лость камеры насыщения выполнена в виде параболлоида, нижняя часть которой соединена с камерой сепарации, а верхняя часть снабжена каналом подвода жидкого металла и патрубком для подачи инертного газа.

Кроме того, ось канала подвода жидкого металла лежит в плоскости, перпендикулярной к плоскости оси na" раболлоида и касательно его поверхности, а ось .патрубка ввода газа ле"

55 жит в той же плоскости, составляя острый угол с осью канада подвода жидкого металла. ловливает высокую степень диспергированности газа, увеличение времени

3 908894 днища перегородкой на камеры, à само днище выполнено из проницаемых для газа и непроницаемых для расплава пористых плит, площадь которых составляет не менее половины S площади днища 31.

Пористые плиты предназначены для распределения газа по сечению емкосту и его диспергирования. Выполнение днища, в виде пористых керами- !о ческих плит, составляющих только часть площади днища, не позволяет равномерно распределить газ по всему рбъему расплавленного металла, Поэтому в распдаве неизбежно сущест- 15 вование части металла, не вошедшего ,в контакт с рафинирующим газом и, следовательно, не прошедшего. рафини. рования. К недостаткам известного устройства необходимо также отнести щ трудность в обеспечении герметичности газораспределения в местах соединений пористых плит с другими конструктивными деталями, а также необходимость периодической замены или р5 чистки пористых плит от осажденных на них шлака и частиц застывшего металла.

Цель изобретения - интенсификация процесса рафинирования алюминия и сплавов на его основе и повышение качества металла за счет уменьшения неметаллических и газовых включений путем более равномерного распределения Рафинирующего газа по Объему ме 35 талла.

8894 . .4

Экономический эффект эа .счет сни" жения литейного брака от внедрения в производство предлагаемого устройства 71 тыс.руб. в год.

Формула изобретения

1. Устройство для рафинирования в: алюминия и сплавов на его основе : продувкой инертного газа, содержащее камеру насыщения и камеру сепарации, переходящую в желоб для слива металла, оснащенный затвором для задерж15 ки шлака, о т л и ч а Ю щ е Е С я тем, что, с целью интенсификации процесса рафинирования и повышения качества металла, внутренняя полость камеры насыщения выполнена в виде

2о параболлоида, нижняя часть которого, соединена в камерой сепарации, а верхняя часть снабжена каналом подвода жидкого металла и патрубком для подачи инертного газа.

35 2, Устройство по п.1, о т л и " ч а ю щ е е с я тем, что ось канала подвода жидкого металла расгюложена в плоскости, перпендикулярной к плоскости оси параболлоида и каса3В тельно его поверхности, а ось пат- . рубка ввода газа расгюложена в той . же плоскости, составляя острый угол с осью канала подвода жидкого металла.

Брак по отливкам гюршней двигателей

СМД14Н и СИД17КН, Ж 35. До испытаний

В период испытаний

10,2

S 90 пребывания металла в зоне насыщения, а следовательно, и времени контактирования металла с газом и постоянное перемещение слоев металла - догюлнительное перемешивание. Из камеры 1 насыщения расплав через отверстие 3 переходит в камеру 2 сепарации, представляющую собой футерованную емкость, переходящую в желоб 6 для слива металла 3а счет. резкого изменения режима чения происходит разделение рас за на чистый металл и продукты р; :.:Оования. Задержка шламов произво;::,: 8 o 38òÂo ра 7, установленного на желобе слива металла, и периодически удаляется.

Испытания опытно-промышленного образца предлагаемого устройства показывают, что содержание водорода в металле снижается с 0,40-0,27 до

О, 18-0, 21 см /100 г Ие. (см. фиг. 3, где а - содержание водорода до рафинирования; б - содержание водорода в процессе рафинирования).

В процессе испытаний выплавлена опытная партия сплава АКТ2К2ИТН в количестве 650 т, прошедшая полный цикл переработки по двум партиям.

Результаты испытаний приведены в таблице.

Источники информацииу принятые во внимание при экспертизе

Авторское свидетельство СССР

М 334268, кл. С 22 В 21/06, 1970.

2. Авторское свидетельство СССР 343742, кл. С 22 В. 9/10, 1969.

3. Авторское свидетельство СССР

И 555860, кл. С 22 В 21/06, 1968 (прототип).

908В94

Составитель А. Костин

Редактор ЛЯчелинская Техред И.Тепер Корректор А.Дзятко

Заказ 762/32 Тираж 657 . Подписное

8НИИПИ Государственного комитета СССР по делан изобретений и открытий

113035, москва, N-35, Рауаская наб., д.4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4