Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей

Иллюстрации

Показать всеРеферат

Союз Советски а

Соцмалмстнчесимк

Республми

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 15.07.80 (21) 2962480/22 — 02 (5I)N. Кл. с присоединением заявки ¹

С 23 С 9/02

Гасударственный комитет (28) Приоритет ао делам изобретений и открытий

Опубликовано 28.02.82. Бюллетень № 8

Дата опубликования описания 28.02,82 (5ЗИЛК 621.785. .51.06 (088.8) А. Ю. Хаппалаев, Л. Г. Ворошнин, Б. С. Кухарвв,. Н. Г. Кухаревв и М P. Сулейманов т ! г

3

Белорусский ордена Трудового Красново 3даьйни политехнический институт

».» „ f (72) Авторы изобретения (71) Заявитель

1 54) ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ДИФФУЗИОННОГО

ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ

Изобретение относится к металлургии, в частности к обработке металлов и сплавов в порошковых насыщающих средах, а именно к диффузионному хромированию, и может быть использовано в машиностроительной, судостро5 ительной и других отраслях промышленности.

Известен состав порошковой насыщающей среды, содержащий окись алюминия, окись хрома, железо, сурьму, алюминий, хлористый аммоний. Химико-термическую обработку в из10 вестной среде осуществляют при 950 — 110 гС, следствием чего является необходимоеть проведения последующего процесса нормализации деталей из углеродистых сталей (1).

Однако обработка из известного состава при о 15

800 С позволяет получать неравномерныс карбидные слои на сталях 45 и У8 толщиной до

5 мкм, что недостаточно для внедрения его в производство.

Наиболее близким к предлагаемому является состав (2)т содержащий, мас.%: Сг,Оз 16,8+

+ Аl 7,2 + Sb 9 Си l + А1рОз 63+ NHqCl 3.

Однако известный состав позволяет получать карбидные слои толщиной только до

5 мин при 800 С, что также является.иедостао точным для внедрения его в производство.

Цель изобретения — увеличение толщины диффузионного слоя на средне- и высокоуглеродистых сталях при снижении температуры процесса до 89РС. Это необходимо для снижения расхода электроэнергии, а также устранения необходимости проведения последующего процесса нормализаций деталей.

Поставленная цель достигается тем, по в известную порошковую смесь для хромирования, содержащую окись хрома;." аттюминий, окись алюминия, сурьму, медь, хлористый аммоний, дополнительно вводят цинк при следующем соотношении компонентов, мас.%:

Цинк 0,1 — 1

Медь 1 — 3

Сурьма 7 — 9

Алюминий 6,4-7,4

Окись хрома 15,6-17,5

Хлористътй аммоний 1 — 3

Окись алюминия 63-65

Пример. Хромирование деталей осуществляют в контейнерах как с плавким эа908938

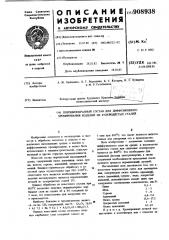

Режим ХТО Толщина слоя, мкм

t C 1,ч

Упрочняемый маСостав., мас. % терила

Известный:

СгзОз 16,8+ Al 7,2+ Sb 9+ Си 1 + А1зОз 63+ NH4C) 3

1 — 5

800 6

У8

0 — 3

Предлагаемый:

Cr Оз 15 6+ Аl 7 4+ Zn 1+ Sb 9+ Си 1+ A)20з 63+ NH4С1 3 У8

22 — 30

20-25

800 6

СгзОз 16,5 + Al 7 + Zn 0,5+ Sb 8+ Си 2+ АlгОз 64+ МН4С) 2 У8

22 — 27

18-22

800 6

Сг тОз ) 75+ Аl 64+ Zn 01+ Sb 7 + Cu 3+ А120з 65+ NH4C) 1

r 45

20 — 25

16 — 20

800

7 -9

6,4--7,4! 5,6--! 7,6

1- 3

63-65

Сурьма

Алюминий

Окись хрома

Хлористый аммоний

Окись алюминия

Составитель А. Бурлинова

Техред M.Рейвсс Корректор С. !)!екмар

Редактор Н. Ковалева

Заказ 765/34

Тираж 1049 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Пагент", г. Ужгород, ул. Проектная, 4

3 твором, так и без него, при 800 С в течение б ч.

Данные по обработке приведены н таблице.

Из данных таблицы следует, что хромирование с использованием предлагаемого соста- 5 ва позволяет получать диффузионные карбидные слои на средне- и высокоуглеродистых сталях

Формула изобпетения

Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей, содержащий окись хрома, алюминий, окись алюминия, хлористый аммоний, сурьму, медь, отличающийся тем, что, с целью увеличения толщины диффузионного слоя и снижения температуры обработки, он дополнительно содержит цинк при следующем соотношении компонентов, мас.%:

Цинк 0,1 — 1

Медь l -.3 толщиной 20 — 30 мкм, г. е. н 4-10 раэ больо ше при 800 С. Это позволит проводить более экономичный процесс ниэкотсмпературного хромирования деталей из средне- и высокоугле родистых сталей и устранить необходимость проведения последующего процесса нормализации, Источники информации, принятые во внимание при экспертизе !. Авторское снидетельство СССР N 700562, кл. С 23 С 9/22, 1979.

2. Авторское свидетельство ГССР по заявке

II" 2390303!02, 06.03.80.