Устройство для сжигания топлива при получении контролируемой атмосферы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

Республик вн909434!

1 1

/I .- .

З г ,Ф (61) Дополнительное к авт. свид-ву— (22) Заявлено 200680 (21) 2946223/22-02 с присоединением заявки М (Я()М Кл 3

F 23 D 13/Ог

С 21 D 1/74

Государственный комитет

СССР по делан изобретений и открытий (23) Приоритет

Опубликовано 280282. Бюллетень М 8

Дата опубликования описания 28Р2В2 (53) УДК 662.92 (088. 8) (72) Авторы изобретения

A.Ã. Коган, В.A. Мисюля, О.Н. МирошникОв, Я. И. Гольдштейн, В. П. Михайлов, В.Ф. Андреев, В.И. Бобоедов и Л.М. Стекольников Ы

Производственно-техническое предприятие

Треста Укрэнергочермет (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА ПРИ ПОЛУЧЕНИИ

КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ.

Изобретение относится к конструкциям устройств и может быть использовано для производства контролируемых атмосфер, в машиностроении и металлургии.

В технике производства контроли-. руемых атмосфер, получаемых путем очистки от СО,1 (и СО в ряде случаев), а также осушки от водяных паров продуктов неполного .горения природного газа, тепло, выделяемое при сжигании природного газа и охлаждении его продуктов горения, используется для регенерации раствора абсорбента, применяемого для очистки газа от СОп.

Устройства, которые наиболее широко распространены для осуществления этого процесса, представляют собой кипятильник — обыкновенный газотрубный котел, т.е. барабан, внутри которого размещены частично футерованная камера сжигания и трубчатка, по которой проходят продукты горения, В межтрубном пространстве кипятильника кипит раствор абсорбента, а па« ры абсорбента и выделившийся СОп отводятся в десорбер (отгонную колонну) (1).

Недостатком этого устройства asляется размещение камеры сжигания в объеме раствора. При высоких теплонапряжениях по сечению и объему и малой длине камеры ухудшается качество сжигания газа, становится возможным прогорание стен, а повьвпенные температуры металла стенок камеры вызывает повышение температуры контактирующего с ней раствора, в свою очередь высокие температуры вызывают осмоление раствора, что приводит к его высокой коррозионной активности,.т.е. недопустима дальнейшая форсировка камеры.

Кроме того, недостатком устройства является жесткая связь между приходом тепла от сжигания топлива и расходом тепла на регенерацию раствора, хотя эти величины могут не совпадать. э() Наиболее близким по технологической сущности к предлагаемому является устройство для регенерации абсорбента, представляющее собой вертикальный котел (типа водотрубного) с присоединенной-к нему дополнительной камерой сжигания, футерованной огнеупорным кирпичем. Тепло продуктов горения воспринимается раствором абсорбента, проходящим по рубашкам камеры сжигания, котла и трубчат.ке котла (2).

909434 Недостатком этого устройства также является жесткость связи между расходом тепл на регенерацию раствора и приходом тепла от сжигания топлива, тогда как в зависимости от решений по схеме регенерации, выбору типа абсорбента эти величины могут не совпадать.

Цель изобретения — оптимизация теплового баланса, снижение энерго затрат и повышение надежности работы устройства для сжигания топлива.

Укаэанная цель достигается тем, что в устройстве для сжигания топли- . ва при получении контролируемых атмосфер, содержащем выносную камеру сжигания с полостью охлаждения, газоход и теплообменник, камера сжигания снабжена перегородками, разделяющими полость охлаждения на отедель-> ные секции, причем каждая секция снабжена независимыми патрубками поцвода и отвода охлаждающей среды, и секции соединены между собой патрубками с запорными органами.

Газоход между камерой сжигания и теплообменником снабжен устройством подвода конденсата и обводным трубопроводом с регулирующим клапаном подключенным к входу и выходу теплообменника.

Выполнение выносной камеры сжигания с перегородками в полости охлаждения позволяет ликвидировать жесткую связь между потребностями в тепле для регенерации раствора и 35 приходом тепла от сжигания топлива, обеспечивать увеличение или уменьшение количества сжигаемого топлива, а значит и количества производимой защитной атмосферы без жесткой зави- 4p симости с потребностью в тепле для регенерации раствора.

Повышается надежность работы всего оборудования для моноэтаноламиновой очистки продуктов горения от

СО эа счет подачи в секции полости охлаждения другой охлаждающей среды, т.е. вообще избегается подача раствора МЭА в конструкции с высокими температурами.

Независимый подвод к каждой секции охлаждающей среды и соединение секций между собой патрубками с запорными органами обеспечивает достижение той же цели, что и разделение полости охлаждения перегородками, т.е. возможность подавать в каждую секцию необходимую охлаждающую среду.

Наличие r.-зохода между камерой сжигания и теплообменником, снабженного штуцером для подвода конденса- 60 та, позволяет снижать температуру продуктов горения, поступающих в теплообменник, в результате чего уменьшается опасность осмоления раствора под воздействием высоких температур.

Кроме того возможно дополнительное регулирование количеста тепла, используемого в теплообменнике для регенерации раствора в соответствии с действительными потребностями этого процесса.(увеличение содержания водяных паров в продуктах горения, поступающих в теплообменник, влечет изменения процесса теплообмена в последнем и увеличение потерь с. уходящими из теплообменника продуктами горения).

Использовать высокотемпературное тепло продуктов горения для испарения конденсата, т.е. обеспечить необходимый избыток водяного пара для процесса конверсии СО, что обеспечивает снижение энергозатрат на процесс.

Снабжение газохода перед теплообменником обводным трубопроводом с регулирующим клапаном, подключенным ко входу и выходу теплообменника по продуктам горения, позволяет регулировать (дополнительно) количество -тепла, необходимого регенерации раствора а бсорбента, и температуру продуктов горения, поступающих на конверсию СО, обеспечивая оптимальные условия процесса конверсии.

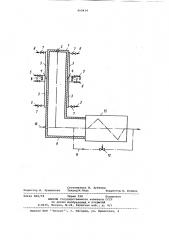

На чертеже схематично изображено устройство разрез.

Устройство содержит футерованную камеру 1 сжигания, горелочное устройство 2, секции 3 полости охлаждения, перегородки 4 между секциями, трубопроводы 5 подвода охлаждающей среды, трубопроводы б отвода охлаждающей среды, запорные органы 7, соединительные патрубки 8 между секциями, футерованный гаэоход 9, штуцер 10 для подвода конденсат, обводной трубопровод 11, регулирующий клапан 12 и теплообменник 13 °

Футерованная выносная камера 1 сжигания с горелочным устройством 2, секциями 3 полости охлаждения, перегородками 4, трубопроводом 5 подвода и 6 отвода охлаждающей среды, запорными органами 7, а также соединительными патрубками 8 между секциями, образуют выносную камеру сжигания.

Футерованный газоход 9 со штуцером 10 для конденсата и обводным трубопроводом 11 с регулирующим клапаном 12 образуют следующий укрупленный узел — газоход между выносной камерой и теплообменником 13, который является последним по ходу продуктов горения.

Устройство работает. следующим образом.

Продукты горения сожженного в горелке 2 топлива проходят по футерованному пространсту 1, передавая тепло охлаждающей среде,. движущейся в секциях 3 полости охлаждения. Конструктивно эти секции образуются пе909434 регородками 4, разделяющими общую полость охлаждения на отдельные секции, независимые друг от друга.

Система подводов-отводов охлаждающей среды от кажцой секции, а также патрубков между двумя последова- 5 тельно расположенными по ходу продуктов горения секциями, обеспечивает в зависимости от требований теп" лового баланса процесса регенерации работу секций охлаждения на одной или разных охлаждающий средах.

При работе устроиства на одной охлаждающей среде, что определяется схемой регенерации раствора и параметрами отдельных аппаратов, входящих 5 в эту схему, т.е. потребностями в тепле для процесса регенерации, обвязка полости охлаждения камеры сжигания может быть упрощена, а именно не каждая секция снабжается отдельным подводом-отводом среды, а лишь начальная и конечная, а перемычки между секциями не обустраиваются запорными органами.

После камеры сжигания продукты горения по футерованному газоходу 9 поступают в теплообменник. Газоход 9 одновременно служит контактным теплообменником для испарения подводимого по штуцеру 10 конденсата, а также для3О перепуска части высокотемпературных продуктов горения по обводному трубопроводу 11 с регулирующим клапаном 12 вокруг теплообменника 13.

Продукты горения, проходя через теплообменник 13, передают свое тепло кипящему раствору, т.е. теплообменник-кипятильник является основным аппаратом, где подводится тепло от внешнего источника, необходимое для регенерации раствора. 40

Таким образом, устройство для сжигания топлива при получении контролируемых атмосфер выгодно отличается от прототипа воэможностью оптимизации теплового баланса при регенерации 45 раствора абсорбента, снижением энергозатрат на производство защитной атмосферы, повышением надежности работы системы МЭА — очистки продуктов горения от СО, а также возможностью увеличения производства защитной атмосферы на том же оборудовании без опасений негативных последствий (коррозия оборудования и пр.).

Формула изобретения

1. Устройство для сжигания топлива при получении контролируемой атмосферы, содержащее выносную камеру сжигания с полостью охлаждения, газоход и теплообменник, о т л и ч аю щ е е с я тем, что, с целью оптимизации теплового баланса, снижения энергозатрат и повышения надежности работы, камера сжигания снабжена перегородками, разделяющими полость охлаждения на отдельные, секции, причем каждая секция снабжена независимыми патрубками подвода и отвода охлаждающей среды, и секции соединены между собой патрубками с запорными органами.

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что газоход между камерой сжигания и теплообменником снабжен устройством подвода конденсата и обводным трубопроводом с регулирующим клапаном, подключенным к входу и.выходу теплообменника.

Источники информации, принятые во внимание при экспертизе

1. Малышев Б.В., Девочкина Г.И. Агрегаты для производства контролируемых атмосфер. Конструкции. Стальпроект . Сталь, 1974, 9 5, с. 465-469.

2. Эстриен Б.М. Производство и применение контролируемых атмосфер . 1973, с. 123 -125.

909434

Составитель М. Зубкова .

Техред М. Надь Корректор Л. Бокшан

Редактор Е. Лушникова

Тираж 598 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-34, Раушская наб., д. 4/5

Заказ 86б/59

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4