Способ периодической прокатки труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о1>910242 (6t) Дополнительное к авт. свид-ву (22) Заявлено 040830 (21) 2968539/22-02 с присоединением заявки ¹вЂ” (53) М. Кп.з

В,2 1 В 21/00

В 21 В 45/02

Государственный комитет

ССС Рб но делам изобретений и открытий (23) Приоритет—

Опубликовано 0703.82. Бюллетень ¹ 9 (з) УДК 621. 774. 36 (088. 8) Дата опубликования описания 07. 03. 82

Л. В. Тимошенко, А. П. Грудев, В. Я . Замощиков, Г. И. Хаустов, В.A.Алешин,Ю.А.Федотов, Г.Д.Дуплий,И.Г.Алмаз, С.Ф.Портнов,А.А.Ильин,E.Н.Нечмирь,И.М.Обух!-Швец, В.И.Бирюков и В.Ф.Фролов ь

1 (72) Авторы изббретения

Ъ (71) Заявитель (54) СПОСОБ ПЕРИОДИЧЕСКОП ПРОКАТКИ ТРУБ

Изобретение относится к обработке металлов давлением и может быть использовано при производстве трубна станах периодической прокатки.

Наличие осевых усилий, действующих на заготовку во время деформации металла, оказывает существенное влияние. на интенсификацию процесса периодической прокатки труб.

Известен способ периодической прокатки труб, включающий деформацию металла в ручьевых валках, на оправке с подачей различных видов подогретых жидких смаэок на наружную к внутреннюю поверхности рабочего конуса трубы (1) .

Недостатком этого способа являо ется то, что поверхность рабочего .конуса непрерывно разогревается и к сечению готовой трубы достигает недопустимых по работоспособности ° технологической смазки величин. Особенно это сказывается при прокатке толстостенных труб, когда мощность, тепловыделения столь значительна, что теплоотвод с помощью подогретой жидкой смазки, подаваемой с одинаковой температурой, со стороны заготовки и готовой трубы, не обеспечивает стабильный температурный уровень в очаге деформации по длине рабочего конуса. Это приводит к налипанию металла трубы на оправку и ручьи калибров, что повышает дефектообраэования на поверхностях прокатываемых труб. В целом это приводит к снижению режимов деформации и производительности стана и к повышенным осевым усилиям при прокатке.

Наиболее близким по технической сущности к изобретению является способ периодической прокатки труб, включающий деформацию металла в ручьевых валках на оправке с подачей разнотемпературных жидких смаэок на поверхность рабочего конуса трубы со стороны заготовки и готовой трубы и прокатные валки, при этом со стороны заготовки температу20 ра жидкой смазки равна температуре подогрева заготовки, à со стороны готовой трубы 1/3 — 2/3 температуры заготовки (2).

Данный способ эффективен при ис25 пользовании его в случае прокатки толстостенных труб. Однако недостатком его также, как и предыдущего способа, являются большие усилия срыва. заготовки с оправки, возни30 кающие в.период подачи заготовки, 910242 что приводит к броскам рабочего конуса в момент раскрытия, зевов при прокатке и, вследствие этого, к значительному налипанию металла трубы на инструмент и даже поломкам рабочих клетей станов. Это объясняется тем, что разогретая до температуры заготовки жидкая технологическая смазка, подаваемая на внутреннюю поверхность рабочего конуса, в процессе деформации нагревается выше 1О критических температур смазки, в результате чего происходит разрушение смазочного слоя, характеризуемое резким увеличением коэффициента тре— ния, что приводит к резкому росту )5 удельных сил контактного трения между оправкой и внутренней поверхностью рабочего конуса, а вследствие этого к значительному росту усилий срыва трубы с оправки. 20

Пелью изобретения является сни— жение усилия срыва трубы с оправки за счет уменьшения контактных сил трения между оправкой и трубой.

Указанная цель достигается тем, что в известном способе периодической прокатки труб, включающем деформацию заготовки в ручьевых омываемых жидкой подогретой смазкой валках на оправке и раздельную подачу по— догретой до разных температур жидкой смазки на. наружную поверхность рабочего конуса =.àãoòaçêè до валков и за валками; подают жидкую смазку на оправку и на внутреннюю поверхность заготовки, имеющую температуру ниже температуры смазки, подаваемой на наружную поверхность конуса до валков.

Для уменьшения контактных сил при 40 прокатке тонкостенных труб жидкую смазку, подаваемую на оправку и на внутреннюю поверхность заготовки, подогревают до температуры 120

1бО С, а при прокатке толстостенных труб — смазку подогревают до температуры 25 — 40 С.

Подача жидкой смазки на оправку и внутреннюю поверхность рабочего конуса с температурой ниже температуры смазки, подаваемой до валков, обеспечивает снижение температуры смазки B контакт е оправки с рабочим конусом до температуры, не превышающей критическую, в результате чего прокатка будет происходить в условиях жидкостного трения, при котором коэффициент внешнего трения в контакте для некоторых смазок может. достигать f = 0,03 по сравнению с 60

f = О, 15 — при разрушении смазочного слоя, следовательно, значительно уменьшаются усилия срыва трубы с оправки при периодической подаче заготовки. 65

При прокатке толстостенных труб целесообразно подавать смазку на оправку и внутреннюю поверхность рабочего конуса с температурой ниже температуры смазки, подаваемой на наружную поверхность заготовки до валков, но не менее 25 С, при этом оптимальные температуры для уменьшения контактных сил при прокатке толстостенных труб находятся о в пределах 25 — 40 С. При температуре более 40 С в результате работы деформации выделяется достаточное количество тепла, которое разогревает смазочный слой до значительных температур. Прокатка же с подачей смазки ниже указанной температуры (25 С) приводит к ухудшению качества внутренней поверхности труб из-за увеличения вязкости смазки, а следовательно, к увеличению толщины смазочного слоя в контакте.

При прокатке тонкостенных труб выделяется незначительное количество тепла от работы деформации (в десятки и сотни раз меньше по сравнению с толстостенными) и, следовательно, для уменьшения вязкости необходимо подогревать смазку — во избежание локального подстуживания металла трубы с внутренней поверхности рабочего конуса. При этом температура смазки, подаваемой на оправку и на внутреннюю поверхность койуса, должна быть ниже температуры смазки, подаваемой на наружную поверхность конуса заготовки до валков, и оптимальные температуры для этих труб находятся в ин-ервале 120 — 160 С.

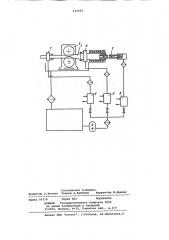

Указанный интервал температур подогрева жидкой смазки обеспечивает максимальный уровень качества проката при допустимом уровне контактных сил, На чертеже приведена схема осуществления предложенного способа.

Способ периодической прокатки .труб заключается в том, что трубную заготовку 1 деформируют на оправке

2 ручьевыми пилигримовыми валками 3, омываемыми подогретой жидкой смазкой,и подают через теплообменники 4 и 5 и спрееры б и 7 раздельно до валков и за валками на наружную поверхность рабочего конуса заготовки подогретую до разных температур жидкую смазку, а также через теплообменник 8 дополнительно подают жидкую смазку на оправку и через нее на внутреннюю поверхность заготовки, Имеющую температуру ниже температуры смазки, подаваемой на наружную поверхность конуса до валков.

При деформации тонкостенных труб жидкую смазку, которуи подают на оправку и внутреннюю поверхность заготовки, подогревают до температуры 120 — 160 С, что составляет

910242

5 — 25 % ниже температуры смазки, подаваемой на наружную понерхность конуса заготовки до валков, а при деформации толстостенных труб смазку, подаваемую на оправку и ннутреннюю поверхность заготовки. подогревают до температуры 25 — 40 C.

Пример. Прокатку проводят на стане ХПТПВ-15-30, прокатывают тонкостенные трубы по маршруту

25хl,l - lбх0,5 и толстостенные р (8 х 3,5 — < 17 х 2,0 мм.

При прокатке тонкостенных труб раэнотемпературную подогретую смазку подают иэ спрееров раздельно на наружную поверхность рабочего конуса до валков (со стороны заготовки) с о температурой t = 180 С, эа валками (со стороны трубы) с t = 120 С< а на оправку подают жидкую смазку с

l40 C. Броски заготовки при таком режиме исключены. При увеличении 29 же температуры смазки для оправки до 180 С броски возобновляются.

При прокатке толстостенных труб Ф17х2,0 мм мощность тепловыделения возросла почти в 4 раза по сравнению 25 с тонкостенными„ при,этом подачу жидкой смазки на наружную поверхность конуса до валков осуществляли с о

180 С, а за валками с t - =60 C а на оправке температура смазки составляла 35 С. При таких режимах шео роховатость поверхности трубы снизи-лась и дефекты на внутренней поверхности исчезли, а оптимальные температурные условия для оправки были обнао, ружены при температуре смазки 30-40С. З5

Дальнейшее снижение температуры затрудняло протекание смазки по щели между внутренней поверхностью рабочего конуса и оправкой, что также повышало коэффициент внешнего трения 40

,в связи с малым количеством подавае мой смазки и увеличило усилия срыва трубы с оправки. Затруднение в протекании смазки возникло с повышением ее вязкости, что характерно для ниэ- 45 ких температур.

Предложенный способ позволяет уменьшить контактные силы трения между оправкой и трубой, что позволяет снизить усилия срына трубы с оправки, исключающие броски заготовки в момент раскрытия зенон валков при прокатке, а также повысить качество ннутренней поверхности труб.

Формула изобретения

1. Способ периодической прокатки труб, включающий деформацию заготовки в ручьевых омываемых жидкой подогретой смазкой валках на оправке и раздельную подачу подогретой до разных температур жидкой смазки на наружную поверхность рабочего конуса заготовки до валков и эа валками, отличающийся тем, что, с целью снижения усилий" срыва трубы с оправки эа счет уменьшения контактных сил между оправкой и трубой, подают жидкую смазку на оправку и . на внутреннюю поверхность заготовки, имеющую температуру ниже температуры смазки, подаваемой на наружную поверхность конуса до валков.

2. Способ по п. 1 отличаюшийся тем, что, с целью уменьшения контактных сил при прокатке тонкостеиных труб, жидкую смазку, подаваемую на оправку и на ннутреннюю поверхность заготовки, подогревают до температуры 120 — 160 С.

3. Способ по п. 1, о т л и ч а юшийся тем, что, с целью уменьшения контактных сил при прокатке толстостенных труб, жидкую смазку, подаваемую на оправку и на внутреннюю поверхность заготовки, подогревают до температуры 25 — 40 С.

Источники информации, принятые но внимание при экспертизе

1. Фролов В.Ф. Теплая прокатка. с применением смазочно-охлаждающих жидкостей. — Металлургическая и горнорудная промышленность, 1977, Р 4, с. 23 - 25.

2. Авторское снидетельстно СССР

Р 728980, кл. В 21 B 21/00< 1975 (прототип).

910242

Составитель Н.Ларина

Редактор С.Титова Техред A.Áàáèíåö Корректор М.Демчик

Заказ 957/б Тираж 842 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д.4/5 филиал ППП "Патент", г.ужгород, ул.Проектная,4