Способ изготовления литейных форм

Иллюстрации

Показать всеРеферат

Союз Советск нк

Соцнапнстнческнк е Респубпии

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»>910317 (61) Дополнительное к авт . саид-ву (22) Заявлено 14. 07. 80 (21) 2957384/22 02 (51)М. Кл.

В 22 С 15/28 с присоединением заявки М

1осударствснный каиитет

СССР (23) Приоритет—

Опубликовано 07 .03 . 82. бтоллетень .ре

Ъ ао аелаи ваабретеник и аткрмткк (53) УДК 621 ° 744. .5(088.8) Дата опубликования описания 07.03.82

А.А.Сварика

> а >, 4

I.

Харьковский филиал Всесоюзного научно сследовательского института литейного машиностроения, литет1ттей-дд нойоЬии и автоматизации литейного производства (72) Автор изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

Изобретение относится к литейному производству, в частности к из-. готовлению литейных форм прессованием.

Многие известные способы получения литейных форм преследуют цель устранить переуплотнение смеси в надмодельном пространстве и недоуплотнение в углублениях мод ли и между модельноопочной оснасткой. Для осуществления этой цели рекомендуют два спосрба: выжимание излишка смеси из надмодельного пространства в полость контрмодели (1) или уменьшение количества рыхлой смеси (до начала уплотнения) в надмодельном пространстве (23.

Недостатки способа изготовления литейных форм прессованием с выжима20 нием излишка смеси в полость контмодели — необходимость фрезеровки контрлада перед установкой полуформ на тележку конвейера и связанный с этой операцией непроизводительный расход формовочной смеси.

Наиболее близок к предлагаемому способ выравнивания степени уплотнения смеси в надмодельном и околомодельном пространствах при itpeccoванин плоской колодкой, но с профильной засыпкой смеси в модельноопочную оснастку перед уплотнением.

Этот способ не нашел применения, так как практически невозможно осуществить профилирование смеси со стороны контрлада.путем ее свободной засыпки в модельно-опочную оснастку.

Цель изобретения — получение равномерного уплотнения смеси по объему формы.

Поставленная цель достигается тем, что профилирование осуществляют наложением контрмодели на модельноопочную оснастку перед заполнением смеси, а образованную полость заполняют смесью путем вдува.

3 91031

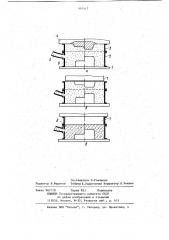

На чертеже представлена последовательность выполнения операций.

В начале процесса изготовления литейной формы собирают модельноопочную оснастку, для чего на мо— дельную плиту 1 накладывают опоку 2 с наполнительной рамкой 3. Затем на . полученную емкость накладывают перед заполнением смеси контрмодель 4. В образовавшуюся технологическую емкость через щелевой патрубок 5 вдувают формовочную смесь 6 (поз.а).

Затем удаляют контрмодель, подводят плоскую прессовую плиту 7 (поз.б) и уплотняют смесь прессованием. 15

После выхода прессовой колодки на контрлад формы 8 прессование заканчивают (поз,в) . Как показали испытания, смесь, предварительно уплотненная„вдувом при давлении сжатого воздуха в ресивере 0,5=0,6 MIIa, имеет поверхностную твердость по твердому для сырых форм порядка 30-40 ед. Этой твердости вполне достаточно, чтобы после удаления контрмодели образовавшаяся полость не разрушилась до начала прессования плоской колодкой.

Опока и наполнительная рамка при необходимости получения безопочных форм могут быть заменены формовочной камерой.

Использование предлагаемого способа изготовления литейных форм позволяет исключить из состава автоматической формовочной линии устройства

35 для фрезеровки контрладов путем полуформ, кантователь для фрезеровки контрлада верхней полуформы. Приме7 4 нение вдува вместо свободной засыпки позволяет получить более четкий. отпечато:. -без недоуплотнений и рыхлот, особенно если модель имеет сложную конфигурацию,а устранение болванов,.неизбежных при использовании контрмоделей с полостями для выжимания излишка смеси, позволяет сократить расход смеси на формообразование.

Способ может найти применение при проектировании формовочных машин для массового производства отливок, модели которых обладают большой ступенчатостью.

Формула изобретения

Способ изготовления литейных форм, включающий профильное заполнение смеси в модельно-опочную оснастку с последующим уплотнением ее прессовой колодкой, отличающийс я тем,,что, с целью получения равномерного уплотнения смеси по объему формы, профилирование осуществляют наложением контрмодели на моделъно-опочную оснастку перед заполнением смеси, а образованную полость заполняют смесью путем вдува.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 282600, кл. В 22 С 15/10, 1962.

2. Аксенов П.Н. Оборудование литейных цехов. N., Машиностроение, 1977, с. 45-46, 910 117

Составитель Н.Ромашова

Редактор Б.Федотов Текред Е.Харитончик Корректор Л.Бокшан

Заказ 967/10 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4