Изложница для слитков

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ изоввитения

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социапистичесиик республик

910322

l (61) Дополнительное к авт. свид-ву—. (5 l ) M. Кл. (22) Заявлено 21.07.80 (21) 2956358/22-02 с присоединением заявки РЙ (23) Приоритет

В 22 0 7/06

Гееударстекнный комитет

СССР (53) УДК621.746. .393(088.8) Опубликовано07.03.82 ° Бюллетень № 9 пе делам изобретений и открытий

Дата опубликования описания 07.03.82

В.П.Ногтев, В.А.Иоренко, 1О. .Н.Селйванов, В".И ;"Фарафонов, В.A.JIåñèn и Л.Н.Преображенский

J 1

Г

Магнитогорский дважды орде а Ленина и ордена Трудового

Красного Знамени металлург ческий .комбинат им.: В.И.Ленина (72) Авторы изобретения (71) Заявитель (54) ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ!

Изобретение. относится к области черной металлургии, конкретнее к конструкциям поддонов, применяемых при разливке стали в сквозные изложницы е

Известны конструкции поддонов, на

1 которые устанавливают сквозные изложницы (11.

Недостатком известных поддонов является их большой расход (до 12 кг) на одну тонну отливной стали, так.

10 как работает и изнашивается максимум одна четвертая часть подцона— в центре поддон». Стойкость таких поддонов также недостаточно высокая 15 (50-60 наливов стали в изложницу) .

Наиболее близкой по технической сущности к изобретению является двухпозиционная кокильная машина, поворотная рама которой снабжена двумя противопол-.жными и симметрично расположенными полуформами (21. Наличие двух таких полуформ позволяет производить повышенное число наливов металла — в два раза.

Однако недостатком такой конструкции является то, что в этом случае увеличивается в два раза ее неиспользуемая масса. Вследствие центрального подвода жидкого металла размыв полуформ также происходит по их центру. При достижении определенной тол" щины углублений в центрах полуформ они становятся непригодными к дальнейшей эксплуатации. Следовательно, расход таких полуформ поддонов (в кг) на одну тонну отлитого металла не снижается. . Целью изобретения является повы-. шение стойкости поддонов и снижение их расхода на одну тонну отлитого металла, т.е. зкономия металла поддона.

Поставленная цель достигается тем, что в изложнице, содержащей корпус и поддон, выполненный в виде плиты, . чмеющей с противоположных сторон

3 91032 две рабочие поверхности с углублениями, углубления на рабочих поверхностях в горизонтальном направлении выполнены со смещением, равным 0,6l,0 ширины рабочей полости корпуса изложницы у нижнего торца.

Это позволяет при неизменной толщине плиты и при некотором увеличении ее длины, определяемой толщиной донной части слитка, также повысить в два раза количество наливов стали и получить экономию металла поддона в размере 14-28Х.

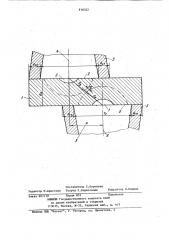

На чертеже изображено устройство, разрез. 15

Плита 1 поддона имеет верхнюю рабочую поверхность 2 и углубление 3 с осью 4. На плите 1 у-становлена изложница 5. Нижняя рабочая поверхность 6 поддона с углублением 7 и

I осью 8 смещена по отношению к верх-. ней поверхности 2 на величину межосевого расстояния 9 °

Эксплуатируют и изнашивается поддон по следующей схеме. Изложницу

5 устанавливают на верхнюю рабочую поверхность 2 плиты 1 таким образом, чтобы ось изложицы и ось 4 углубления 3 совпадали. При разливке стали сверху падающая струя размывает верх30 нее углубление 3 до максимального предела (на чертеже показано пунктиром), определяемого, в основном, требованием безаварийной работы. После этого поддон переворачивают на

180 и изложницу 5 устанавливают на

35 рабочую поверхность 6 таким образом, чтобы ось 8 углубления 7 и ось изложницы также совпадали. Тогда при разливке стали сверху выработка уг40 лубления 7 (на чертеже показана штрихпунктиром) также возможна до максимального предела.

Предельные значения величины смещения между осями углублений опреде45 лены из условий безаварийной эксплуатации поддона и экономии металла, а также тем, что размер выгара углубления определяется, в основном, как показала практика, толщиной донной части слитка Тс по его наибольшей .стороне.

На металлургическом комбинате ио технологической инструкции для поддонов толщиной 350 мм с изложницами типа УН вЂ” 7,8 и УНФ вЂ” 8,0 т при выга- 55 ре остаточная толщина поддона в углублении должна составлять не менее

100 мм. Практическое определение размеров выгара в отработанных поддонах при толщине донной части слитка

ТС=800 мм показало, что допустимое максимальное значение радиуса выгара достигает величины, равной 0,3 < Тс

Математический расчет (приведен ниже) показывает, что при приведенных условиях и при расстоянии между противоположными выгарами не менее

100 мм (требование технологической .инструкции для безаварийной работы) величина смещения между осями углублений будет иметь минимальное значение при 0,6 Х Т . Подсчет показыва-ет, что в этом случае достигается максимальная зкономия металла поддона, равная 28Е.

Минимальная экономия металла достигается при величине смещения между осями углублений, равном толщине донной части сл14тка. Это происходит эа счет уменьшения длины поддона на величину равную удвоенной толщине стенки изложницы. В этом случае экономия металла составит 14Х.

При двойном увеличении длины поддона экономия металла поддона р ь ы нулю.

Наиболее эффективным с точки зрения техники безопасности и экономии металла является поддон с величиной смещения между осями углублений, равной 0,8 x TC, дающей 21,5 экономии.

При новых размерах поддон можно устанавливать в мартеновском цехе на слитковозные тележки любой рабочей поверхностью таким образом, чтобы оси всех изложниц всегда находились на продольной оси тележки.

Поэтому нет необходимости в конструктивных изменениях тележки, так как центры тяжести изложниц со слитками будут всегда находиться на продольной оси тележки и все габариты останутся без изменений.

Математический расчет для определения минимального значения величины смещения между осями углублений производится из рассмотрения прямоугольного треугольника (см. фиг. 2), в.котором одним катетом является толщина поддона, а другим - смещение осей углублений (g). Гипотенузой является сумма радиусов выгаров противоположных рабочих поверхностей и величины остаточной толщины поддона, обеспечивающей безаварийную работу.

Формула изобретения

Изложница для слитков, содержащая корпус и поддон, выполненный в виде плиты, имеющей с противоположных сторон.две рабочие поверхности с уг20 лублениями, о т л и ч а ю щ а яс я тем,.что, с целью повышения стойкости поддонов изложницы и экономии металла, углубления на рабочих поверхностях выполнены со смещением

2$ в горизонтальном направлении, равным 0,6-1,0 ширины рабочей полости корпуса изложницы у нижнего торца.

5 91032

Начальные конструктивные условия для расчета:

Толцина поддона, d 0,43 Тс

Радиус выгара, 0,3 Т

Остаточная толщи- % на поддон 4о дп — В=0,13 ТС .Толщина слитка, Т с

По теореме Пифагора: a +d<=(2R +d )

О

+(0,43 c) =(0,6iTc+0,13 Тс) . а +0,18 - Т =0,53 Тс а =0,35 Т, с1 =0,6. Тс.

Таким образом, величина минимального смещения между осями углублений составляет 0,6 толщины слитка. 1

Экономия металла (Эм) определяется из соотношения: где М„®и М ср масса нового и старого поддонов

При одинаковой толщине поддонов:

M„, =K(a+2 (der+0 5 „)1, где К вЂ” коэффициент, а — смещение между осями углублений, 4 C — толщина стенки изложницы, deb †. толщина слитка

Aíàëîãè÷Ho:,,ук(дс +2 dc)

Подставляя значения M и ИСТПр в вы- 30 ражение.; (T) и учитывая, что dcr

0,2. dc получим:

Q«,4 сл

9.,Ь d

2 4

llри а=0,6 4сдмаксимальная зкономия металла составит:

И,„ мокс*." n =

<,B des

При а=1,0 дс мнимальная экономия металла составит: 4 сл 1- m 14о/о

1,8 6 „ сА

При а0,8 6„9 ° 4- — "- 115%

И6т . 9,93, Источники информации, принятые во внимание при экспертизе.

1 ° Авторское свидетельство СССР

11 393027, кл. В 22 0 7/06, 1972.

2. Авторское свидетельство СССР

У 290786,.кл. В 22 0 15/04, 1966.

910322

Составитель Т.Королева

Редактор Н.Аристова Техред Е.Харитончик Корректор Л.Бокшан

Заказ 967/l0 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4