Зона вторичного охлаждения машины непрерывного литья

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалистическик

Республик

Оп ИСАНИ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

910331 (61) Дополнительное к авт. свид-ву (22) Заявлено 26.09. 79 (21) 2825544/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 07.03.82. Бюллетень №

)М: }(л .

В 22 0 11/12

Государственный квинтет

СССР по делам нзобретеннй,, н открытей

) УДК,621..746. . 27 (088. 8) Дата опубликования описания 07.03.82

М

А.В.Буторов, В.Б.Ганкин, А.А.Целикфв, А.И.Майоров, А.И.Манохин, С.П.Ефименко, А.M.Ко ратюк, В.H.Âîðäþãîâ, Г.Г.Житник, В.М.Шусторович и А.С Смоляков (72) Авторы изобретения (7I ) Заявитель (54) ЗОНА ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ

НЕПРЕРЫВНОГО %1ТЬЯ

Изобретение относится к черной металлургии, в частности к машинам непрерывного литья.

Наиболее близкой по технической сущности к изобретению является машина непрерывного литья, кристаллизатор которой выполнен с выступом в виде арки на большей части широких стенок, в результате чего на выходе из кристаллиэатора заготовки получают по широким граням арочную вогнутую форму 1) . Такая форма поперечного сечения заготовки способна совместно с давлением опорных роликов, расположенных по узким граням заготовки, удержать корочку от выпучивания по широким граням под действием ферростатического давления жидкой стали, причем ролики к заготовке прижимают с силой, достаточной для предотвращения выпучивания широких граней. Ролики, установленные по широким граням заготовки, контактируют с ней по углам и служат только для центрирования заготовки.

Недостатками конструкции зоны вторичного охлаждения известной конструкции машины является то, что при арке, расположенной на большей части широких граней заготовки, давлением боковых роликов невозможно обеспечить заданную в кристаллизаторе стрелу прогиба арки. Поэтому

10 под действием ферростатического давления затвердевающая корочка заготовки по широким граням начинает выпучиваться, что приводит к ухудшению качества металла. Кроме того, 15 очень сложно конструктивно выполнить опорные ролики, усилие прижатия которых к заготовке изменялось бы с изменением скорости литья, 20 температуры поверхности, марки разливаемой стали и размеров поперечного сечения заготовки..

Целью изобретения является улучшение качества непрерывнолитых за910331

=1,1 ° 0,95 5 м

40 готовок за счет устранения выпучивания широких граней и увеличение стойкости роликов зоны вторичного охлаждения.

Поставленная цель достигается

3 созданием зоны вторичного охлаждения в машинах непрерывного литья, включающей опорные и тянущие ролики, установленные под кристаллизатором с выступами на широких гранях, 10 причем ролики по ширине заготовки в верхней части вторичного охлаждения на длине, равной 0,35-0,7 ее протяженности, выполнены ступенчатыми, причем в месте выступа на кри- М сталлизаторе диаметр роликов боль( ше на две высоты выступа, ширина ступени большего диаметра составляет 0,2-0,9 ширины выступа, à Hà остальной длине зоны, вторичного охлаж- 20 дения ролики выполнены постоянного диаметра.

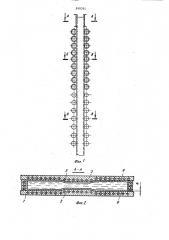

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2разрез А-А на фиг. 1 на фиг. 3 — 25 разрез Б-Б на фиг. 1 на фиг. 4— разрез В-В на фиг. l.

В верхней части зоны вторичного охлаждения машины непрерывного литья, содержащей кристаллизатор 1 30 с выступами 2 на широких стенках

3 ролики 4 по ширине заготовки 5 выполнены со ступенями большего диаметра, причем в месте выступа 2 кристаллизатора 1 диаметр роликов З больше, чем в месте, соответствующем впадинам 6 кристаллизатора, на две высоты выступа кристаллизатора, т.е. íà 28.

Длина участка зоны вторичного охлаждения с увеличенным диаметром роликов в месте выступа на кристал" лнзаторе составляет, в зависимости от марки разливаемых сталей 0,8-1,1 протяженности жидкой фазы в утоленной части заготовки,7, что составляет 0,35-0,7 зоны вторичного охлаждения. Этот интервал объясняется тем, что некоторые марки .стали при высоких температурах обладают прочностью, достаточной для того, чтобы корочка заготовки, имеющая толщину, соответствующую 0,8 длины жидкой, фазы в утоненной части, противостояла действию ферростатического давления и не выпучивалась без дополнительного поддержания впадины роликами. В тоже время есть марки стали, 4 прочность которых при температурах, близких к температуре кристаллизации, недостаточная, поэтому для устранения выпучивания утоненную часть необходимо поддерживать и после ее полного затвердевания. К длине, равной

1,1 протяженности жидкой фазы в утаненной части, температура ее значительно снижается, а прочность стали повышается настолько, что утоненная часть не выпучивается и без поддержки ее роликами.

Так, например, при литье стали

Ст. 3, обладающей достаточной прочностью при высоких температурах, в заготовки сечением 150 х 1200 мм и толщиной утоненной части 120 мм с рабочей скоростью 0,9 м/мин, длина участка зоны вторичного охлаждения с увеличенными диаметром роликов будет равна:

L„=0,8L =0,8-У = — 0,8 0,95 3,6 м, где 1 — длина жидкой фазы в утонен-. ной части;

Ч - скорость литья, равная

0,9 м/мин, Т вЂ” время затвердевания утоненной части, равное 5 мин.

При литье стали 10, обладающей недостаточной прочностью при высоких температурах, в заготовки того же сечения и с той же рабочей скоростью длина участка с увеличенным диаметром роликов составит:

Ширина ступеней составляет 0,20,9.ширины выступа кристаллизатора.

Верхний предел выбирается исходя из того, что при установке роликов в машине возможно,их продольное смешение друг относительно друга. Поэтому при ширине ступеней, превышающей 0,9 ширины выступа кристаллизатора, бочка с большим диаметром ролика может Находить на переход от утолщенной части заготовки к утоненной, что недопустимо при нормальном процессе литья. Нижний предел выбирается из условия отсутствия выпучивания не поддерживаемой роликом утоненной части. Ширина непод-, держиваемого участка 2 (фиг. 3) не должна превышать шага роликов в верхней части зоны вторичного охлаждения, который выбирается таким, чтобы не было выпучивания корочки

Формула изобретения

Зона вторичного охлаждения машины непрерывного литья заготовок, включающая опорные и тянущие ролики, установленные под кристаллизатором с выступами на широких гранях, о т л ич а ю щ а я с я тем, что, с целью улучшения качества непрерывнолитых заготовок за счет устранения выпучивания корочки и увеличения стойкости роликов зоны вторичного охлаждения, ролики по ширине заготовки в верхней части зоны вторичного охлажцения на длине, равной 0,35-0,7 ее протяженности, выполнены ступенчатыми, причем в месте выступа на кристаллизаторв диаметр роликов больше на две высоты выступа, ширина ступени большего диаметра составляет 0,2-0,9 ширины высту" па, а на остальной длине зоны вторичного охлаждения ролики выполнены постоянного диаметра.

5 91033, между роликами. Шаг роликов в нулевой секции зоны вторичного охлажде-. ния действующих МНЛЗ не превышает

180 мм. Так, например, при общей ширине утоненной части и переходов 5

Ь„=400 мм и ширине утоненной части

Ъ =200;мм, ширина ступеней составит

200 Х 0,2=40 мм, а каждый неподдерживаемый участок будет равен 180 мм, т.е. не превышает шага роликов. 10

Ниже участка роликов с разными диаметрами располагают участок гладких роликов 8 (фиг. 4), продолжа ющийся до конца технологической длины МНЛЗ и в котором заканчивается полное эатвердевание заготовки при максимальной скорости литья.

Такая конструкция зоны вторичного охлаждения обеспечивается не толь- . ко удержание. корочек утоненной ча- 20 сти заготовки от выпучивания, но и повышает стойкость роликов.

Применение в верхней части зоны вторичного охлаждения роликов со ступенями большего диаметра в сред- 25 ней части дает возможность увеличить в самом опасном сечении ролика момент сопротивления. Если, например, ролик в месте, соответствующем выступу кристаллизатора, имеет диаметр 30 !

180 мм, а на остальной части диаметр .

150.мм (BblcoTa выступа 15 мм), то при увеличении диаметра в 1,2 раза момент сопротивления в опасном сечении увеличивается в 1,73 раза при 55 той же действующей на ролик нагрузке. Это способствует уменьшению пригиба ролика и снижению в нем напряжений.

Известно, что время затвердевания 40 непрерывнолитых заготовок пропорционально квадрату ее толщины. Поэтому утоненная часть заготовки будет за твердевать значительно быстрее, чем края, и протяженность жидкой фазы 45 в ней будет меньше, чем по краям.

Уменьшение толщины заготовки в пережиме íà 20Х позволяет уменьшить

1 6 в ней длину ющкой фазы в 1,56 раза.

После затвердевания утоненной части значительно уменьшаются усилия на ролики зоны вторичного охлаждения.

Так, при литье на вертикальной МНЛЗ заготовки сечением 150 х 1200 мм со скоростью 0,9 и/мин усилие на ролик на расстоянии от мениска 8,4 м составляет 15,5 т, а при литье заготовки с толщиной утоненной средней части

120 мм усилие на ролик после затвердевания утоненной части при том же расстоянии 8,4 м от мениска составляет 9,8 т, т..е. усилие уменьшается в 1,58 раза. Такое уменьшение усилий на ролики позволяет значительно повысить их стойкость.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ У 2144082, кл. В 22 D 11/12, 1968.

91О331

Составитель Г.Борисов

Редактор H.Àðèñòîâà Техред 11. гладь Корректор Л. Бокшан

Заказ 967 10 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППИ "Патент", г. Ужгород, ул. Проектная, 4