Способ получения отливок

Иллюстрации

Показать всеРеферат

Союз Советскик

Социапистическмк

Республик

О П И С А Н И Е < 910349 изовеитиния

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Заявлено 24.03.80 (21) 2897273/22-02 (51)M. Кл.

В 22 D 27/04 с присоединением заявки РЙ

1Ьоудврстеаииый комитет

СССР (23) П риоритет по делам иэо4ретеиий н открытий

Опубликовано 07.03.82. Бюллетень И 9

Дата опубликования описания 07.03.82. (53) УДК621. 746..58(088.8) (72) Авторы изобретения

Ф.И. Котлярский, Г.П. Борисов и A.È.Ñåìåí÷åíêî

/ »

Институт проблем литья AH Украинскот" 1 .СР

/ (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

Изобретение относится к области литейного производства, в частности к способам изготовления фасонных отливок преимущественно из сплавов на основе алюминия.

В процессе кристаллизации отливки между ее поверхностью и формой образуется зазор, резко снижающий интенсивность теплоотвода, что обычно отрицательно сказывается на направленности затвердевания и условиях пита10 ния в массивных узлах отливки.

Известен способ уменьшения зазора созданием в зоне контакта между отливкой и формой разрежения, что практs тически осуществляется при литье вакуумным всасыванием (11 . Всасывание расплавленного металла в форму по этому способу осуществляется созданием перепада давлений над металлом в раздаточной емкости и в полости литейной формы. Заливка производится при плавном росте разрежения для обеспечения спокойного заполнения

2 формы металлом. После заполнения формы металлом производится поднятие разрежения в ней со скоростью 100120 мм рт. ст./с до величины 410600 мм рт.ст.

Однако известный способ не обеспечивает плотного контакта отливки с формой, так как за время заливки и последующего роста разрежения в пристеночном слое успевает образовать", ся корочка твердого или твердо-жидкого металла, что особенно характерно при литье в металлические формы.

Также известен способ заливки форыи, в которой перед заливкой eosдают разрежение, затем после открытия стопорного устройства металл из расположенной над формой зали-. вочной воронки впрыскивается в полость формы (2). Недостатком этого способа является невозможность обеспечения плавного заполнения формы жидким металлом из-эа наличия в процессе заливки существенно"

9 ) 0349 где Ð

ro перепада давлений между полостью формы и внешней средой над зеркалом металла в заливочной воронке.

Наиболее близким к предлагаемому способу является способ литья в пористые металлические формы (3). По этому способу обе половины формы устанавливаются в каркас, состоящий из двух частей (одна часть неподвижная, другая подвижная). После сборки формы производят вакуумирование полостей, расположенных снаружи от полуформ. Затем в форму заливают металл, делают выдержку для кристаллизации и извлекают отливку.

Недостатком этого способа является, то что одно и то же разряжение создается на всех участках формы, в результате чего за счет уменьшения зазора по всей контактной поверхности происходит ускорение затвер девания всех частей отливки, как массивных, так и тонкостенных. При этом не достигается направленности затвердевания, условия питания не улучшаются, а в массивных узлах отливки неизбежно образуется пористость.

Целью настоящего изобретения является улучшенис условий питания и повышение плотности фасонных отливок.

Поставленцая цель достигается тем, что в известном способе, вклю-чающем заливку расплава в литейную форму и его кристаллизацию под вакуумом, согласно изобретению литейную форму подвергают дифференцированному вакуумированию в пределах

10-600 мм рт. ст., причем по мере увеличения массивности узла отливки, удаленного от прибыли, увеличивают степень вакуумирования этой части формы по зависимости: величина снижения давления по отношению к атмосферному, мм рт. ст., у военная приведенная толщина рассматриваемого участка отливки, мм, время кристаллизации при отсутствии разрежения, с, требуемое время кристаллизации для обеспечения принципа направленности затверде4 вания отливки(1задается на 10-207 меньше времени эатвердевания предыдущего участ ка со стороны прибыли), с, 5 С вЂ” коэффициент, учитывающий тип сплава (С=0,04-0,07 при литье в неокрашенный кокиль сплава АЛ2) .

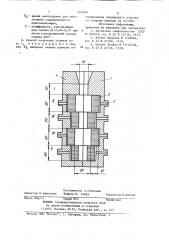

На чертеже представлена схема осу10 ществления способа.

Форма собирается из половинок кокиля 1, в стенки которого запрессованы газопроницаемые вставки 2, обеспечивающие вакуумирование соответству1З ющих частей отливок за счет соединения их с вакуумным насосом через штуцеры 3.

В способе создаются такие условия теплообмена, при которых обеспечиваgg ется направленность затвердевания и питание всех частей отливки в процессе кристаллизации, а также повышается плотность и механические свойства литого металла.

2S Отливки по предлагаемому способу получают следующим образом.

В литейной форме напротив массивных узлов отливки устанавливают газопроницаемые металлические вставки

Зц 1например, игольчатые или пластинчатые), соединенные с вакуумным насосом. После сборки формы в каждой вставке в зависимости от массивности узла и удаления от прибыли с помощью специального регулятора устанавливается разрежение 10600 мм рт.ст. Затем форма заливается металлом. В процессе заливки жидкий металл за счет вакуума прижимается к рабочим стенкам вставок и в зависимости от величины разрежения создается требуемая плотность контакта и интенсивность теплоотвода. Тонкостенные участки отливки затвердевают при обычных условиях с меньшей скоростью. Благодаря этому создается направленность затвердевания, обеспечивается нормальное питание и отливка получается плотной.

ВеРхний предел сокращения времени по сравнению с длительностью затвердевания предыдущего участка ограничен 207, гарантирующими направленность затвердевания и хоро55

Нижний предел (107) выбран из условия обеспечения минимальной направленности затвердевания, посколь9 10349

Формула изобретения

45 ку, как показывает опыт, действительные значения коэффициентов затвердевания могут отличаться от усредненных (расчетных) также примерно íà 107.. 11оэтому снижение. этого предела может привести к тому, что на отдельных участках отливки принцип направленности затвердевания окажется нарушенным.

Интервал давлений, который не !О приводит к существенному ухудшению качества отливки при использовании предложенного способа, заложен в указанном интервале допустимых значений 7 (на 10-20Е меньше времени затвердевания предыдущего участка со стороны прибыли). Ьолее значительные отклонения дР в ту или иную сторону приведут к соответствующему уменьшению или увеличению 20 времени, из-за чего в первом случае (черезмерное сокращение С ) снизится возможность организации направленности затвердевания последующих участков отливки, более уда- 25 ленных от прибыли по сравнению с рассматриваемым, а во втором (черезмерное увеличением ) не будет достигнута цель организации направленности затвердения рассматриваемого 30 участка.

I1 р и м е р. В лабораторных ус— ловиях обычной заливкой в кокиль сплава AJI2 получали отливки переменного сечения, как показано на чер-35 теже. Температура заливки сплава

750 Ñ. Тонкостенные участки отливки (зоны I, III, IV) толщиной 16 мм затвердевали за 28 с, а толстостенные участки (зоны II, !11)затвердевали 40 за 40 с. Из-за отсутствия направленности затвердевания в массивных узлах отливки образовывалась осевая пористость. . Вторую серию таких же отливок получали по предложенному способу.

В каждой половинке кокиля 1 в зонах II-V выполняли углубления, в которые запрессовывали вставки 2, набран ые з cTBJIBHbIx астин толщ - 50 ной 0,8 мм. 11осле сборки формы с помощью вакуумного насоса через штуцера 3 в полости между газопроницаемой вставкой и корпусом создавали разрежение: в зоне II- 60 мм рт.ст, в зоне III- 20 мм рт.ст., в зонах

IV-V " 300 мм рт.ст. В результате этого после заливки имело место направленное затвердевание частей отливки в сторону прибыли. lродолжительность затвердевания участков составляла: зона V — 11 с,,зона 1Ч

16 с, зона III — 20 с, зона II - 25 с, зона 1-28 с. !lолученные таким способом отливки не имели пористости, а прочность образцов, вырезанных из центральной зоны, повысилась на 307..

Использование предлагаемого способа получения отливок в формах с вакуумируемыми газопроницаемыми вставками позволяет по сравнению с существующими способами за счет создания направленности затвердевания и улучшения условий питания устранить пористость и повысить на 20-40Х механические свойства литого металла.

11овышается равномерность структуры и свойств металла отливок переменного сечения. За счет сокращения продолжительности затвердевания на

25-30Х увеличивается производительность.

Экономический эффект при литье алюминиевых сплавов но предварительным расчетам составляет 140 рублей на тонну годного литья.! . Способ получения отливок преимущественно из сплавов на основе алюминия, включающий заливку расплава в литейную форму и его кристаллизацию под вакуумом, о т л и ч а— ю шийся тем, .что, с целью улучшения условий питания и повышения плотности фасонных отливок, литейную форму подвергают дифференцированному вакуумированию в пределах 10600 мм рт.ст., причем по мере увеличения массивности узла отливки, удаленного от прибыли, увеличивают степень вакуумирования этой части форьы по зависимости где дР— величина снижения давления по отношению к атмосферному, мм рт.ст., d"- удвоенная приведенная толщина рассматриваемого участка отливки, мм, С вЂ” время кристаллизации без

I вакуумирования, 910349

Составитель Б.Николаев

Редактор Н.Аристова Техред И, Гайду Корректор М.Демчик

Заказ 968/11 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ПП11 "Патент", г. Ужгород, ул. Проектная, 4

7 в время необходимое для обеспечения направленности кристаллизации, С вЂ” коэффициент, учитывающий род сплава (C=0,04-0,07 при литье в неокрашенный кокиль сплава АЛ2) .

2. Способ получения отливок по и. I отличающийся тем, что Тg выбирают меньше времени эатвердевания предыдущего участка со стороны прибыли на 10-20X..

Источники информации, принятые во внимание при экспертизе

5 I, Авторское свидетельство СССР № 554943, кл. В 22 D 27/16, 1977.

2. Патент Франции № 1594846, кл. В 22 О 27/00, 1970 °

3. Патент Японии ¹ 51-45532, кл. В 22 D 27/16, 1978.