Способ получения изопропилбензола

Иллюстрации

Показать всеРеферат

(ii)910562

Союз Советскин

Социалистическин

Республик

ОП ИСАНИЕ

ИЗЬ6РЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22)Заявлено 28,04.80 (21) 2944925/23-04 (51)М. Кл. с присоединением заявки РЙ

С 07 С 2/66

С 07 С 15/085

1ееударстееннмй кемитет

СССР (23 ) тт р нори тет аа делам изобретений н етнрмтий

Опубликовано 07. 03, 82.Бюллетень №9

Дата опубликования описания 07.03.82 (53) УДК665.652. .4 (088. 8) (7I ) Заявитель

Московскии орд н рд Руд

Знамени и ордена Октябрьской революции государственный университет им. М. В, Ломоносова (54) СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА

Изобретение относится к области нефтехимии, а именно к получению важного промышленного сырья — иэопропилбенэола алкилированием бензола пропиленом.

Известен способ получения изопропилбензола алкилированием бензола нропиленом в присутствии декатионированного цеолита типа т с отношением двуокиси кремния к окиси алюми-. ния 4,0-4,9 Pl).

Процесс проводят в жидкой фазе в полупроточном реакторе с перемешиванием при атмосферном давлении и выше, температурах от комнатной до 315 С, отношении олефин:катализатор (вес. ч) от 0,5 до 6, отношениях ароматический углеводород: олефин 1:1-15:1. На катализаторе с отношением двуокиси кремния к окиси алюминия 4,5 и остаточным содержанием окиси натрия 3,047, на третьем часу проведения процесс» получают катализатор, содержащий 31,1 мол. 7. изопропилбензола, 107. более тяжелых алкилпродуктов.

Недостатком этого способа является, то, что процесс ведется в полупроточном реакторе с малой производи.

5 тельностью и выходом изопропилбензола. Селективность процесса низкая, образуется большое количество тяжелых алкил-продуктов. Катализатор нестабилен.

10 .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения изопропилбензола путем алкилирования бензола пропиленом при повыт5 шенных температуре и давлении в присутствии катализатора — деалюминированного цеолита типа т 1 2). Согласно данному способу цеолит содержит катион Са, Н, РЗЭ со степенью

+ +3 обмена натрия на соответствующий катион 17Х, 7Х. и 467 и соотношением двуокиси кремния к окиси алюминия 3,6. В процессе алкилирования

0562

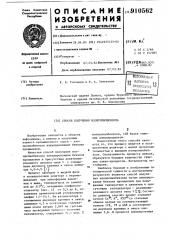

Давление Т, С атм

Производительность, г/ч с 1 см

Конверсия

СЗН6

С6На

3 6

Объемная скорость подачи

С6 Hg, ч-1

Выход

Катализатор! ) Н1, %

30 275 3:1

СаНРЭЗУ

СаНУ, деалюмиминированный 30

2,33

63

150 7:1

150 7:1

0,95

30

92 ензола пропиленом в проточном реакторе при 30 атм, соотношении бензол:пропилеи 3 1,275 С и объемной скорости подачи бензола 3 ч, выход изопропилбенэола составляет

65-70Х, общая конверсия пропилена

85-95Х, производительность по изопропилбензолу 0,7-0,85 г/час с 1 см катализатора. Недостатком этого способа получения изопролпилбензола является низкая объемная скорость подачи бензола, низкая производительность и .высокая температура процесса.

Целью настоящего изобретения являетсг повышение производительности процесса.

Поставленная цель достигается способом получения изопропилбенэола путем алкилирогания бензола пропиленом при повышенном давлении и температуре 150-250 С, объемной ско-1 рости подачи бензола 7-30 ч с использованием в качестве катализатора деалюминированного цеолита типа

Y с молярным соотношением двуокиси кремния к окиси алюминия 7-8.

Отличительными признаками являются использование деалюминированного цеолита типа Y с молярным соотношением двуокиси кремния к окиси алюминия 7-8 и проведение процесса Р примерах приводится общая степень превращения пропилена, которая является также конверсией пропилена в алкилпродукты, так как конверсия пропилена в кокс составляет величины менее lX. Общая степень превращения пропилена в молярных Ж рассчитывалась как процентное отношение ко4 при температуре 150-250 С и объемнои скорости подачи бензола 7-30 ч

Технология данного способа заключается в следующем.

5 Ионы кальция ВВОдятся В испОльзу емый катализатор для стабилизации кристаллической структуры. Степень замещения 307 для ионов кальция является "пороговой" степенью обме10 на. Кальций, введенный до 307 степени замещения, занимает в кристалли,ческой решетке цеолита типа У места

Sg и не влияет на каталитическую активность цеолита Р.З). Во всех примерах алкилирование бензола пропиленом проводится на цеолите типа Y.

В данном способе в процессе алкилирования бензола пропиленом достигают высокой объемной скорости подачи р0 бензола /7-30 час / и высокой произ -1 водительности по изопропилену

/2,33 r/÷àñ с 1 см каталаэитора

/по сравнению с прототипом/. В прототипе объемная скорость подачи бен25 зола 3 час, производительность по изопропилбензолу 0,7-0,85 г/час с

1 см

Предлагаемый способ получения изопропилбензола позволяет поник зить температуру проведения процесса до 150 С по сравнению с 275 С в случае .прототипа. Сравнительные дан.

1 ные приведены в таблице.

65-70 85-96 0,7 личества молей пропилена, превратившегося в алкилпродукты в час, к общему количеству молей пропилена, про- шедшему эа час через реактор. В примерах также приводится выход изо пропилбензола в молярных Ж, который рассчитывался как отношение количества молей изопропилбензола, Об6

Пример 3. Алкилирование,бензола пропиленом проводят в присутствии цеолита с молярным соотношением двуокиси кремния к окиси алю5 миния 8 с тем же катионным составом, что и в примере 1. Условий такие же как в примере 1. Изменяют температуру опыта до 250"С. Получающийся алкилат содержит в вес. : изопропилбенэола 6,9, диизопропилбенэолов 1,2. Общая степень превращения пропилена 54 мол., выход изопропилбензола 31,%, производительность 1,6 г/ч с 1 см

Пример 4. Алкилирование бензола пропиленом проводят в присутствии цеолита с молярным соотношением двуокиси кремния к окиси алюминия 7 и с тем же катионным составом, 20 что и в примере 1. Условия те же, что и в примере 1 за исключением объемной скорости подачи бензола, кото/1 рую изменяют до 51,1 ч . Получают алкилат, содержащий в вес. .: изопропилбенэола 10,1, диизопрапилбензолов 2,3, триизопропиобенэолав

0,3. Общая степень превращения про+ пилена 64 мол., выход изопропилбенэола 46,0%, производительность

30 1,35 г/ч с 1 см3.

Пример 5. Алкилирование бензола пропиленом проводят по методике примера .1 на катализаторе примера

1. При 30 атм. 150 С, соотношении

35 бензол:пропилеи 7:1 и объемной скорости подачи бензола ?,0 ч, пол чают алкилат, содержащий в вес. 7.: изопропилбензола 15,1, диизопропилбенэолов 3,0, трииэопропилбензолов

4о 0,3, Общая степень превращения пропилена 92 мол., выход изопропил бензола 69, производительность

0,95 г/ч с см

Пример 6. Катализатор и усло45 вия проведения процесса те же, что и в примере 5. Изменяют соотношение бензол:пропилеи до 3:1. Получают алкилат, содержащий в вес. %: изопропилбенэола 9,6,, диизопропилбензолов 1,8, триизопропилбензолов 0,3.

Общая степень превращения прапилена 26 мол., выход изопропилбензола 19% производительность 0,61 г/ч с 1 см .

910562 разовавшегося в час, к количеству молей изопропилбензола, образующемуся в час при термодинамическом рав-, новесии. Расчеты конверсии исходного сырья проведены по отношению к пропилену, а не к бензолу, так как бенэол берется в 3-7-кратном избытхепо отношению к пропилену.

Пример 1, Алкилирование бен-, зола пропиленом проводят в проточ1 о ном реакторе при 30 атм., 150 С, молярном отношении бенэола к пропилену 7:1, объемной скорости подачи бензола 30 ч 1. В реактор загружают 15 см кальций-декатионированно3

ro деалюминированного цеолита с мо.лярным отношением двуокиси кремния к окиси алюминия 7,2.

Катализатор получают деалюминированием натриевой формы цеолита типа Y с молярным отношением двуокиси кремния к окиси алюминия 4,8 по методу 1 3 ) и последующей обработкой цеолита смесями-хлоридов кальция и аммония. Цеолит имеет степень об" мена натрия на кальций 30 и сте-, пень декатионирования 46%. Длительность опыта 5 ч. Получающийся алкилат содержит в вес. : изопропилбензола 10,. дииэопропилбензолов 2,3, триизопропилбензолов. 0,2. Общая степень превращения пропилена 63 мол. ., выход изопропилбензола 46, производительность катализатора в г/час с 1 см катализатора — 2,33.

В тех же условиях на недеалюминированном исходном цеолите того же катионного состава, что и деалюминированный образец, но имеющем отношение двуокиси кремния к окиси алюминия 4,8, получают алкилат, содержащий в вес. % : изопропилбенэола 4,5, диизопропилбензолов 0,5.

Общая степень превращения пропилена 24 мол. %, выход изопропилбензола 20,5, производительность 1,,08 r/÷ с 1 см>.

М

Пример 2 . Алкилирование бен. зола пропиленом проводят на катализаторе примера 1 и при условиях примера l. Изменяют температуру опыта до 100 G.. Получающийся алкилат содержит в вес. .: изопропилбензола 2,7, диизопропилбенэалов 0„3, Общая степень превращения пропилена

14,1 мол. %, выход изопропилбензо1 Ф 9 ла — 12 З производительность—

0,54 г/ч с 1 см.

Из приведенных примеров видно, что в предлагаемом способе получения изопропилбензола в процессе алкилирования бензола пропиленом дос910562

Формула изобретения

Составитель Л. " îáðîâà

Техред А. Ач Корректор M. лароши

Редактор Н. Коляда

Заказ 1017/22 Тираж 448 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ЛПП "Патент", г. Ужгород, ул. Проектная, 4 тигавт высокой объемной скорости подачи бензола и высокой производительности .по иэопропилбензолу. Предлагаемый способ получения,изопропилбенэола позволяет понизить темс пературу проведения процесса до 150 С и следовательно снизить расходы энергии при проведении процесса.

Способ получения .изопропилбензола путем алкилирования бензола пропиленом при повышенных температуре и давлении в присутствии катализатора вЂ, деалюминированного цеолита типаУ, отличающийся тем, / что, с целью повышения производительностн процесса, используют ката лизатор с молярным соотношением двуокиси кремния к окиси алюминия 7-8, о и процесс проводят при 150-250 С и объемной скорости подачи бензола 730ч 1.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3631120, 10 кл. 260-671, опублик. 1971.

2. Авторское свидетельство СССР

В 374267, кл. С 07 С 15/02, 1973 (прототип)..

3. Топчиева К. В, Хо 1Пи Тхоанг

15 Активность и физикохимические свойства высококремнистого цеолитов и цеолитсодержащих катализаторов, .Изд-во МГУ, 1976,