Способ получения эфиров метакриловой кислоты

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик республик

O П H C A H И Е ()910598

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 16. 04 ° 79 (21 ) 2756816/23-04 (5) ) ф . Кл.

С 07 С 69/54

С 07 С 67/02 с присоединением заявки М—

3Ъвударстиеииый квмитет

ССЕР аю деааи изабретеиий и открытий (23) Приорнтет —

О Убликовано 0 7.03.82. Бюллетень РА 9 (53) УДK 547 39 26, .07(088.8) Дата опубликования описания 07 03 82

М.A. Коршунов. В.Э. Лазарянц, В.Я. Киселев, В Г-., -Еркпсоз, Т.П. Сухарева, О.Н. Гусева, Н.А. Бацоева, П.В. Неумоин;, Е.И. Пеньков и В.М. Мелехов (72) Авторы изобретения (71) Заявитель

54) СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ МЕТАКРИЛОВОЙ

КИСЛОТЫ

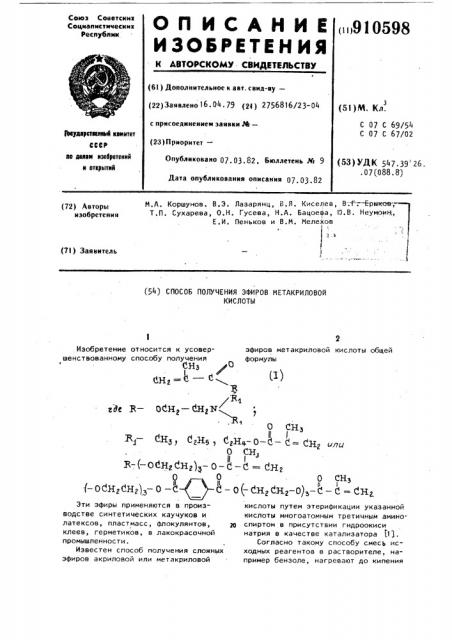

Изобретение относится к усовер7 о сн (5 P 2+5 ) 2Нф- 0 — б — = „Н2 Удц

0 СН

ji

З- (— О Нг Й г) - 0 — (. — С, = (Н2

0 +3 (— ОбН2бН2)Э вЂ” 0 — б (- — 0 — бН бНг 0 — С вЂ” (". = СН2 шенствованному способу получения анэ ФО

I ан =

ГЯ1 еис  — О Н2 — Н2ж .З1

Эти эфиры применяются в производстве синтетических каучуков и латексов, пластмасс, флокулянтов, зо клеев, герметиков, в лакокрасочной промышленности.

Известен способ получения сложных эфиров акриловой или метакриловой эфиров метакриловой кислоты общей формулы кислоты путем этерификации указанной кислоты многоатомным третичным аминоспиртом в присутствии гидроокиси натрия в качестве катализатора 51).

Согласно такому способу смесь исходных реагентов в растворителе, например бензоле, нагревают до кипения

3 9105 и затем постепенно добавляют к ней раствор гидроокиси натрия в метаноле.

Последний отгоняют в виде азеотропа с бензолом. Недостатками способа являются значительное накопление побоч5 ного полимера при совместном кипячении эфира и .спирта и использование токсичного растворителя — метанола.

Наиболее близким к предлагаемому способу является способ получения эфиров метакриловой кислоты, в частности метакриловых эфиров алкиленгликолей (2 ).

Такой способ включает переэтерификацию низших алкиловых эфиров мет. акриловой кислоты спиртами, в частности гликолями, в присутствии карбонатов, бикарбонатов или гидратов окисей щелочных металлов в качестве катализатора. Смесь реагентов кипятят в присутствии указанного катализатора, отгоняя образующийся низший алканол в виде азеотропной смеси с избытком исходного алкилметакрилата или в случае проведения процесса в среде растворителя в виде азеотропной смеси с растворителем. Целевые продукты получают с выходом 90-943.

Однако при проведении синтезов по такой методике с применением технического сырья выход значительно снижается (до 40-733), что является недостатком этого способа.

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем, что при осуществлении способа

30

35 получения соединений формулы 1 путем переэтерификации метилметакрилата собтветствующим спиртом с использованием карбоната или гидрата окиси щелочного металла в качестве катализатора, в среде инертного растворителя спирт и катализатор сначала кипятят, а затем к ним добавляют метилметакри45 лат.

Катализатор желательно использовать в виде его водного раствора.

Отличительной особенностью предлагаемого способа является первоначальное кипячение спирта и катализа50 тора и затем добавление к ним метилметакрилата.

Раствор катализатора в высшем спирте и инертном растворителе кипя.тят и отгоняют через ректификационную колонну воду в азеотропной смеси с растворителем. Затем добавляют метипметакрилат и полученную смесь

98 4 кипятят, отгоняя по ходу реакции ме танол в смеси с метилметакрилатом и растворителем, с которыми метанол образует азеотропы.

Контроль за ходом реакции и ее окончанием ведут по количеству отогнанной смеси, содержащей низший спирт. По окончании реакции реакционную смесь разделяют одним из известных способов для выделения целевого продукта.

При совместном предварительном кипячении спирта с катализатором . удаляется избыток воды, углекислого газа и образуется активный комплекс катализатора со спиртом, который и вступает далее в реакцию алкоголиза.

В результате появляется возможность использовать в процессе техническое сырье с получением высоких выходов.

При добавлении низшего алкилового эфира после кипячения высшего спирта с катализатором уменьшается вероятность взаимодействия эфиров с катализатором и примесями, находящимися в реагентах, приводящего к образованию побочного полимера.

Согласно предлагаемому способу вода удаляется из реактора до добавле.ния в него эфира, который легко вступает в реакцию гидролиза. Поэтому катализатор может быть взят в виде водного раствора, что технологически очень удобно, так как исключает ряд трудностей, характерных для дозирования и ввода катализатора в аппаратуру в твердом виде. В случае применения в качестве катализатора водного раствора щелочи спирт перед подачей катализатора нагревают и вакуумируют с целью удаления газообразных примесей, дезактивирующих катализатор.

Пример 1.

Процесс проводят на установке, состоящей из реакционной колбы объемом 350 мл, ректификационной колонки диаметром 22 мм, высотой 550 мм с насадкой из проволочных нихромовых спиралей размером 2х2 мм, конденсирующей головки и приемника конденсата. Колба снабжена мешалкой, соединена с ректификационной колонкой и обогревается электрообогревателем.

Режим работы установки регулируют, поддерживая постоянный перепад давления на ректификационной колонке и отбирая дистиллят при определенной температуре с помощью электроконтактных приборов.

910598

В реакционную колбу загружают

44,8 г триэтаноламина (ТЭА) технической квалификации, 0,45 r карбоната натрия (соды), 78 r толуола. Смесь при перемешивании нагревают до кипячения и отбирают дистиллят при температуре в верху колонки 83-109 С в течение 60-90 мин. Отбирают около 10 мл водно-толуольной смеси. На полноту удаления воды указывает устойчивая 1о повышенная температура в верху колонки (108- 109 С) при работе последней с полным возвратом конденсата в течение 15 мин. На этом первая стадия заканчивается Реакционную массу ох- is лаждают до 50 С, вводят 96 г метилметакрилата.(МИА), содержащего

0,1ь фентиазина в качестве ингибитора полимеризации, и смеси снова нагревают до кипения при перемешивании. щ

В колбу подают ток воздуха через барботер со скоростью 10-15 мл/мин в качестве соингибитора полимеризации. С верха колонки отбирают образующийся в реакции метанол в смеси 2s с NNA и толуолом при 68 С. Нагревачие продолжают до прекращения выде; ления метанола, на что указывает устойчивое повышение температуры вверху до 80-85 С, температура куба при этом достигает 118-120 С. В течение 90 мин отбирают около 36 г смеси состава, : 65,1 метанола, 20,5 ИИА, 14,4 толуола, что соответствует выходу метанола более 80 от стехиометрического на взятый ТЭА.

Полученную реакционную массу дважды промывают равным объемом дистиллированной воды при 40-50 С для удаления катализатора и непревращенного ТЭА.

Из промытой реакционной массы отгоня. ют толуол и остаток ИМА при остаточном давлении 30 мм рт.ст., поддерживая температуру не более 60 С для предотвращения полимеризации. Полу- 4 чают 86 г остатка, являющегося целевым продуктом. Основным компонентом продукта является триметакрилат триэтаноламина. 0

Характеристика продукта: п 1,4810

50 (для чистого триметакрилата ТЭА

1,4785); бромное число 120,3 (вычислено 135,9), молекулярный вес (криоскопически в бензоле) 346 (вычислено 353).

Найдено, Ф : С 60,56, 60,62;

Н 7,72, 7,78;

N 4,35, 4,27. (- а} ЬУ06

Вычислено,i: С 61,20; Н 7,65; 1 3,97.

Выход продукта в ряде параллельных опытов составляет от 70 до 871 от стехиометрического на взятый ТЭА. В синтезе без предварительной активации катализатора выход продукта не превышает 40 .

Пример 2. Процесс, описанный в примере 1, осуществляют с использованием 44,8 г ТЭА, 0,45 г соды, 96 г ИИА и 78 г бензола в качестве растворителя. При взаимодействии соды с ТЭА в течение 90 мин отгоняют воду в смеси с бензолом до повышения температуры паров до 80 С. Во второй стадии из реакционной смеси отгоняют в течение 90 мин метанол в смеси с бензолом при 58-59 С. Получают 6569 r дистиллята, содержащего около

391 метанола и 611 бензола. Обработку реакционной массы проводят в условиях примера 1. Получают 82-88 г целевого-продукта. В ряде параллельных опытов выход целевого продукта составляет от 82 до 914 от стехиометрического на взятый ТЭА. Целевой продукт тот же, что в примере 1.

Характеристика продукта, полученного в одном из опытов по такой методике: n l,4817, бромное число

117,8, мол.вес 349.

Найдено, Ж : С 60,54, 60,43;

Н 7,72, 7,74;

N 4,41, 4,53

С,. > 1фО ь

Вычислено,б: С 61,20; Н 7,65;

N 3,97.

ll р и м е р 3. Процесс, описанный в примере 1, осуществляют, используя 44,8 г ТЭА, 78 r толуола, 96 г МИА и 0,45 г поташа в качестве катализатора. Получают 36,7 г дистиллята, содержащего метанол и

79,6 г целевого продукта. В ряде параллельных опытов выход составляет от 74 до 84 от стехиометрического на взятый ТЭА. Целевой продукт тот же, что в примере 1.

Характеристика продукта одного из опытов по такой методике: п 1,4807, Q. бромное число 114,6, мол.вес.355.

Найдено, 1 : С 60,24; Н 7,84;

N 4,05.

CIP+,.

Вычислено, Ъ : С 61,20; H 7,65;

N 3,97

Il p и м е р 4. Процесс, описанный в примере 1, осуществляют, ис910598 го

35 пользуя 44,8 г ТЭА, 96 г ММА, 78 r толуола и 0,12 г гидроокиси натрия в качестве катализатора. Получают

80,5 г целевого продукта. В ряде параллельных опытов получают выход целевого продукта от 76 до 79 от стехиометрического на взятый ТЭА.

Целевой продукт тот

Характеристика продукта одного из опытов по этой методике:

Пр 1,4805, бромное число 122,6, мол. вес 361.

Найдено,Ф: С 60,26; Н 7,85;

N 4,49.

С.9Нат NG6 °

Вычислено,i: С 61,20; Н 7,65;

N 3,97.

Пример 5. В реакционную колбу установки, описанной в примере ) загружают 46,2 диэтиламиноэтанола технической квалификации, 86,6 г толуола 0,0504 г гидроокиси натрия и 1,5 г фентиазина. Смесь при перемешивании нагревают до кипячения и отбирают дистиллят при температуре 83-110 С в верху колонки. В течение 95 мин от начала дистилляции отбирают 23 мл водно-толуЗо ольной смеси. С помощью воронки с краном, заранее присоединенной к реакционной колбе, добавляют 47 г ММА

После снижения температуры вверху колонки до 65 С начинают отбор дистиллята, содержащего метанол. При

65-70 С в течение 20 мин отбирают

16,5 мл дистиллята, затем еще 2 мл дистиллята до 97 С s течение 15 мин.

На этом реакцию заканчивают и реак40 ционную массу охлаждают. Всего получают 14,7 г дистиллята, содержащего Ж, 72,7 метанола, 4,30 ММА, 23,03 толуола, и 138 2 г реакицонной массы состава,4: диэтиламиноэтилметакрилат (ДЭАЭМ) 45,6, диэтиламиноэтанол 4,25, толуол 41,6, ММА 6,64, метанол 0,212, полимер 1,58, что соответствует выходу целевого

ДЭАЭМ 86,2i, метанола 86,5 ; от стехиометрического на взятый диэтиламиноэтанол и конверсии последнего

88"ь. Из полученной реакционной массы вакуумной ректификацией выделяют целевой ДЭАЭМ, т.кип 90 С/10 мм рт.ст.

90 С/10 мм рт. ст. и п, 1,4445.

Аналогичные результаты получают при использовании гидроокиси натрия е количестве 0,03 — 0,1 г.

В синтезе беэ предварительной активации катализатора выход

ДЭАЭМ 504.

Пример 6. В реакционную кол,бу установки, описанной в примере 1, загружают 46,2 г диэтиламиноэтанола технической квалификации, 86,6 r толуола и 1,2 г фенгиазина. Смесь нагревают до кипения и в течение

40 мин отбирают через ректификационную колонку 13,5 мл влажного толуола. Затем вводят в смесь 1,5 мл (1,66 г) 9,87 :-ного водного раствора гидроокиси натрия в качестве катализатора. Продолжают отгонку влажного толуола и в течение.35 мин отбирают дополнительно 19 мл. Добавляют в реакционную колбу 47 r ММА.

После снижения температуры вверху колонки до 65 С начинают отбор дистиллята, содержащего метанол, и далее процесс проводят, как в примере 5. В течение 35 мин получают

20 мл дистиллята, содержащего, 4:

67,5 метанола, 8,7 ММА, 23,7 толуола, и 128,1 r реакционной массы, состава, 1: метанол 0,103, ММА 6,67, толуол 37,9, диэтиламиноэтанол 1,80, ДЭАМЭ 50,7 и полимерный остаток 2,85, что соответствует выходу целевого ДЭАЭМ 893 от стехиометрического на взятый диэтиламиноэтанол и конверсии последнего

953. Из полученной реакционной массы вакуумной ректификацией выделяют целевой ДЭАЭМ, т. кип. 90-91 С/10 мм рт. ст. и 2р 1,4443.

Пример 7. Процесс проводят в промышленном реакторе обьемом

2,2 м с насадочной ректификацией колонной диаметром 0,4 м и мешалкой.

Управление процессом проводят, как описано в примере 1. В реактор загружают 230 кг технического ТЭА (влажность 0,883), 540 кг толуола, 4 кг карбоната натрия, 0,52 кг фентиазина. Включают мешалку, смесь нагревают до кипения с помощью водяного пара через рубашку реатора.

В течение 3 ч 45 мин при температуре вверху колонны 93-102 С отбирают дистиллят в количестве 18,5 л, который содержит 3,5 л отслаивающейся. воды. На этом первую стадию заканчивают и смесь охлаждают до

75 С. Затем загружают 545 кт ММА и смесь нагревают до кипения. В реактор подают ток воздуха со скпрос10598

10 эфира, содержание ОН-групп 0,37х, вязкость 12,1 сП, содержание толуола

0,323, плотность 1,077 г/см -". По этим показателям, принятым в ТУ на этот продукт, оценивается его качество.!

5 го

35 0

55

Формула изобретения

9 9 тью 4 м /ч, в конденсатор — ток азота с той же скоростью.

С верха колонны отбирают дистиллят при 64-70 С в течение 1 ч 27 мин

Получают 300 л дистиллята, содержащего метанол, и 940 л реакционной массы. Полученную реакционную массу промывают два раза паровым конденсатом при 40-60 С, используя для каждой громывки по 400 л конденсата.

От промытой реакционной массы отгоняют толуол и остаточный ИМА при постепенном повышении температуры от

l4 до 68 С и вакуума от 700 до

730 мм ст.ст. Получают 398 кг остатка, являющегося целевым продуктом, что составляет 73 от стехиометрического на взятый ТЭА.

Характеристика продукта: п о

1, 817, бромное число 119,3, мол.вес

368.

Найдено, 1: С 60,08, 60,35; н 7,89, 7,83;

И 4,53, 4;37, @,чо,.

Вычислено,3: С 61,20; Н 7,65;

N 3,97.

Пример 8. В реакционную колбу установки, описанной в примере 1, загружают 30 г технического триэтиленгликоля, 120 r толуола, 1, 1 г карбоната калия и 0,1 г азотистокислого натрия. Смесь нагревают до кипячения и отгоняют воду в смеси с толуолом до температуры в парах 109- 110 С. При достижении этой температуры реакционную смесь охлаждают до 100 С и в реакционную колбу заливают 25 г ММА, содержащего 0,25 г растворенного гидрохинона. Реакцию проводят при перемешивании и температуре в реакционной смеси 85-115 С.

Выделяющийся в ходе реакции метанол отгоняют в виде азеотропной смеси с толуолом и ММА при температуре в парах 64-68 С. За 5 ч отбирает 10 г дистиллята, который содержит 12,3 г метанола, что составляет 96 от теории. Реакционную смесь .охлаждают до 40 С, подкисляют li-ным раствором соляной кислоты в воде и отмывают водой до нейтральной реакции промывных вод. После отгонки толуола в вакууме в остатке получают 51,5 г (90,043 от теории) диметакрилата триэтиленгликоля (техническое название ТГИ-3).

Характеристика полученного продукта: число омыления 388,81 кг КОН/г эфира, кислотное число 0,27 мг KOH/г

При проведении синтеза без предварительной активации катализатора выход ТГИ-3 не превышает 731.

Пример 9. В реактор по примеру 7 загружают 19,5 кг бензола, 6,66 кг триэтиленгликоля и 0,063 кг карбоната калия. Смесь нагревают при перемешивании до кипения. В течение

1 ч при температуре в парах около

80 С отбирают около 2,5 л дистиллята, содержащего воду. Далее в реактор загружают 3,68 кг диметилфталата и

5,49 кг ИИА, в котором растворено

0,046 кг ионола в качестве ингибитора полимеризации. Алкоголиз названных низших эфиров фталевой и метакриловой кислот осуществляют в условиях предыдущих примеров. В течение 8 ч отбирают 14,2 л. дистиллята, содержащего метанол. Реакционную смесь охлаждают, разбавляют 17,4 кг бензола и промывают один раз 12 л 21-ного раствора соляной кислоты и три раза водой по 11 л. От промытой реакционной массы при остаточном давлении 130 мм рт.ст. и температуре 40-60" C отгоняют бензол, а остаток вакуумируют в течение 2 ч при температуре 40-45 С, и давлении 35 мм рт.ст. Получают

l1,7 кг целевого продукта -а, -диметакрилбис(триэтиленгликоль)-фталат

93 от стехиометрического на взятый триэтиленгликоль (число омыления 3,86 кг КОН/r, кислотное число 0;05 мг КОН/г, вязкость

84,25 сП).

Как видно из приведенных примеров, применение предлагаемого способа позволяет использовать в процессе техническое сырье с получением выхода целевого продукта до 93 :,. Катализатор можно загружать в виде водного раствора, что удобно для технологичес. кого оформления процесса.

1. Способы получения эфиров метакриловой кислоты общей формулы ?

910598

Р

С,Н г—

31 где  — ОбН вЂ” СНА

Вг о н, Р— н Q Я 1 бРНц.— Π— С вЂ” С =юг

P 9нз

Я- (- О " НЯ / ) 3 — О - С. — = НЯ

О О Н (! ll 1 (-сан,бн 1 — о-1 c — о(-ск,сн,-о),-с-ñ-сн, Составитель Н.Токарева

Редактор З.Бородкина Техред И.Гаиду Корректор Г. Решетник

Заказ 1019/24 Тираж 448 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

1утем переэтерификации метилметакрилата соответствующим спиртом.с использованием карбоната или гидроокиси щелочного металла в качестве катализатора в среде инертного растворителя, отличающийся тем, что, с целью упрощения процесса, 2$ сначала спирт и катализатор кипятят, а затем к ним добавляют метилметакрилат.

2. Способ по п.1, о т л и ч а юшийся тем, что катализатор используют в виде его водного раствора.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании 823595, кл. С 2 С, опублик. 1956.

2. Авторское свидетельство СССР 270725, кл. С 07 С 69/54, 1968 (прототип).