Штамп для закалки деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социапистическик

Республик

« i) 910803 (6l ) Дополнительйое к авт. саид-ву (22)Заявлено 07,04.80 (2)) 2906422/22"02 с т<рисоединенкем заявки №(23) Приоритет(53)М. Кл.

С 21 D 1/673

С 21 D 9/46

3ЪВудэрстеенный нокнтет

Ояубликовано 07.03.82 ° Бюллетень № 9 по делам изобретений н открытий (53) УДК 621.784. .6(088.8) Дата опубликования описания 0 7 . 0 3 (72) Авторы изобретения

А.А.Обонин и А.П.Гордеева (7I ) Заявитель (54) ШТАМП ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ

Изобретение относится к машиностроению и может быть использовано в термических и термо-прессовых цехах.

Известен инструмент для формообразования с одновременной закалкой изделий, содержащий пуансон и матрицу, дополнительную полость для отвода пара (11, Недостатками известного инстру10 мента является то, что в нем охлаждению подвергается одновременно вся поверхность детали, при этом на всю верхнюю поверхность охлан<дающая жидкост ь поступает раньше (одновремен15 но с подачей жидкости в полость пуансона), а начало охлаждения нижней поверхности наступает позже (после полного заполнения полости матрицы) .

Разница в начале охлаждения верхней

20 и нижней поверхности составляет в зависимости от обьема полости B матрице две и более секунды, что для некоторых марок сталей недопустимо, так как ведет к появлению микротрещин на поверхности закаливаемой детали .

Известно устройство для закалки и правки длинномерных изделий, содержащее пуансон с системой трубок (2g.

Недостатком известного устройства является наличие большого количества трубок в полости прижима (пуансона) . При закалке крупногабаритных деталей необходимо установить в полости пуансона несколько тысяч таких трубок, зто- значительно усложняет конструкцию штампа, и, кроме того, во время закалки трубки засоряются, что ведет к снижению качества закаливаемых деталей и значительным трудовым затратам, связанным с разборкой штампа и очисткой трубок от загрязнений.

Известно устройство для охлаждения деталей, содержащее спрейер с секциями. Охлаждению подвергается

3 91080 сначала внутренняя часть детали, а затем наружная 1.3).

Однако такое устройство обеспечивает уменьшение коробления только тонколистовых малогабаритных деталей и непригодно для закалки крупногабаритных деталей в том числе деталей мз толстолистового проката и плит), так как в нем не предусматривается фиксация заготовок во время >е закалки между пуансоном и матрицей, душирование производится только с .одной стороны, что для деталей толщиной более 4 мм недопустимо, Наиболее близким к предлагаемому ts по технической сущности является штамп для закалки деталей, содержащий пуансон и матрицу с полостями для охлаждающей жидкости (4).

Недостатком известного устройства 20 является невозможность одновременной закалки нижней,и верхней поверхности детали, что ведет к появлению микротрещин, короблению.

Цель изобретения — предотвращение за к ало ч ных т рещи н .

Поставленная цель достигается тем, что устройство снабжено установленными в полостях пуансона и матрицы пере городками с пазами, образующими не- 30 четное число секций и камерой расположенной на пуансоне и соединенной с его централ ьной секцией трубопроводом, при этом объем центральной секции матрицы 0,8-0,9 объема камеры.

Площадь сечения пазов и отверстий каждой секции составляет 0,8-0,9 от площади сечения трубопровода.

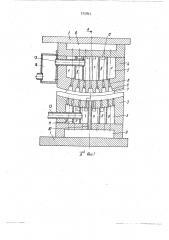

На фиг. 1 изображен штамп, разрез; на фиг. 2 - разрез A A на фиг.1. щ

Штамп состоит иэ нижней плиты 1 и верхней плиты 2, на которых соответственно закреплены матрица 3 и пуансон 4,имеющие полости 5 для охлаждаю45 щей жидкости и каналы 6 на рабочей поверхности, соприкасающейся с деталью 7. Полости 5 соединены с каналами б посредством отверстий 8. Кроме того, пуансон 4 и матрица 3 имеют полости 9 для отвода пара, Полости соединены с каналами 6 трубками 10.

Полости 5 разделены на секции g, 8

3,. в матрице 3 и, д, е в пуансоне 4 (количество секций может бить увеличено или уменьшено в зависимос-, ти от площади закаливаемой детали, перегородками 11, в которых выполнены пазы 12. При этом центральные сек3 4 ции Ф и я соединены с источником питания с охлаждающей жидкостью (на чертеже не показан) трубопроводами 13. К трубопроводу 13 питающему пуансон 4 присоединена камера

Устройство работает следующим образом.

За счет внешне -о воздействия на плиты 1 и 2 матрица 3 и пуансон 4 смыкается и фиксируют деталь 7, при этом, рабочий профиль матрицы и пуансона может быть прямым для плоских деталей или фигурным для пространственной детали, которые возможно формоизменять в момент фиксации . В момент фи ксации включается источник питания охлаждающей жидкост ью, которая поступает по трубопроводу 13 в центральную секцию Q и одновременно в камеру 14. По мере заполнения центральной секции с1 и подъема охлаждающей жидкости по отверстиям 8 до нижней поверхности закаливаемой детали 7 заполняется камера 14.

При заполнении камеры 14 охлаж.дающая полость через трубопровод 13 центральную секцию 7. и отверстия 8 устремляется на верхнюю поверхность закаливаемой детали 7. В связи с тем, что объем центральной секции С1 . составляет 0,8-0,9 объема камеры

14, центральная секция (М заполняется быстрее и за время полного заполнения камеры 14 охлаждающая жидкость в секции С1 по отверстиям 8 матрицы

3 успевает подняться до касания с нижней поверхностью закаливаемой детали 7, чем и достигается одновременность охлаждения нижней и верхней поверхности эакаливаемой детали 7 в зоне равных .по площади секций 4 и

3а время дальнейшей работы источника питания охлаждающая жидкость через пазы 12 в перегородках 11 полости 5 матрицы 3 поступает в следующую секцию I5 заполняет ее, а за счет того, что суммарная площадь сечения отверстий 8 секции A и пазов

12 составляет 0,8-0,9 площади сечения трубопровода 13, избыточный объем охлаждающей жидкости поступающей по трубопроводу 13 позволяет поддерживать необходимое давление жидкости секции g . Одновременно заполняется секция g, В момент заполнения секции E охлаждающая жид кость устремляется через пазы 12 в перегородках 1.1 и отверстия 8 на

910803 верхнюю поверхность закаливаемой детали 7 в зоне секции д, к этому моменту заканчивается заполнение сек. ции. Д, и охлаждающая жидкость достигает нижней поверхности закалива- s емой детали в зоне секции 5 (равной по площади секции д ). Таким образом, охлаждающая жидкость достигает одновременно нижней и верхней поверхности эакаливаемой детали 7 последовательно в зоне всех секций .

Наружный контур закаливаемой детали

7 охлаждается в последнюю очередь, чем достигаются благоприятные условия для нормальной усадки закаливае- !> мой детали 7, и, в конечном итоге, закаливаемая деталь 7 принимает размеры, близкие к холодным размерам исходной заготовки. После окончания закалки и прекращения работы источни- 20 ка питания, охлаждающая жидкость выливается из штампа и из камеры 14 по трубопроводам 13 в бассейн. Далее .цикл повторяется.

В результате резко снижаются трудозатраты на доводку детали до чертежных размеров, достигается значительная экономия дорогостоящего инструмента для обработки закаленной стали . Зо

Использование в изобретении камеры, перегородок с пазами, а также центральной секции матрицы позволяет обеспечить одновременное охлаждение нижней и верхней поверхности закаливаемой детали, исключит возможность появления микротрещин. Значительно снижаются затраты на изготовление, ремонт и обслуживание штампов за счет простой конструкции штампа.

Формула изобретения

1. Штамп для закалки деталей, содержащий пуансон и матрицу с полостями для охлаждающей среды, о т л ич а ю шийся тем, что, с целью предотвращения закалочных трещин, он снабжен установленными в полостях пуансона и матрицы перегородками с пазами, образующими нечетное число секций, и камерой, расположенной на пуансоне и соединенной с его центральной секцией трубопроводом,.при этом объем центральной секции матрицы составляет 0,8-0,9 объема камеры.

2. Штамп по п.1, о т л и ч а юшийся тем, что площадь сечения пазов и отверстий каждой секции составляет 0,8-0,9 от площади сечения трубопровода.

Источники инФормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М Ж6706, кл. В 21 D 37/08, 1978.

2. Авторское свидетельство СССР

Ф 380723, кл. С 21 В 1/62, 1974;

3. Ав"орсксе свидетельство СССР и 500256, кл. С 21 D I/62, 1976.

4. Термическая обработка металлов.

Социалистический обмен опытом. С-45, С010353. È32.

910803

Составитель В. Марковский

Редактор В. Бобков Техред Т.Г1аточка Корре ктор M. Пожо

Заказ 1046/4 Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, 11осква, Б-35, Раушск,;я наб., д. 4/5

Филиал ППП "Патент". r. Ужгород, ул. Проектная. 4