Устройство для контроля толщины дисков трения

Иллюстрации

Показать всеРеферат

(72) Авторы яэобретення

О.И. Логунов, И.И. Лысенко, А.П. Лапт и С.Г. Черкизов j (71) Заяынтель (S4) ьстРо11ство для контРоля толщины дисков

ТРЕНИЯ

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля параметров дисков трения.

Известно устройство для контроля толщины, содержащее датчики толщины и вычислительный блок 1

Недостаток известного устройстванеширокие функциональные,возможности.

Наиболее близким по технической сущности к изобретению является устройство для контроля толщины дисков трения, содержащее блок датчиков толщины, коммутатор, вход которого. подключен к выходу блока датчиков толщины, аналого-цифровой преобразователь, вход которого подключен к выходу коммутатора, интерфейсный блок, вход которого подключен к выходу аналого-цифрового преобразователя, вычислительный блок, вход которого подключен к выходу интер" фейсного блока, регистратор, в.;од которого подключен к информационному выходу вычислительного блока, и блок управления, выходы которого подключены к управляющим входам коммутатора, аналого-цифрового преобразователя, интерфейсного блока и регистратора, а вход подключен к выходу вычислительного блока f 2).

Недостаток известного устройства - неширокие функциональные воэможности и, поскольку устройство позволяет определять лишь один параметр - среднюю толщину, недостаточно высокая точность измерения.

Цель изобретения - расширение функциональных возможностей устройства и повышение точности измерения.

Цель достигается тем, что устройство снабжено блоком датчиков со20 пряженной толщины, располагаемым с противоположной стороны контролируемого диска, и блоком сдвига, вход которого подключен к выходу

911137 блока датчиков сопряженной толщины, а выход - ко второму входу коммутатора.

Кроме того, устройство снабжено источником переменного стабилизи.рованного тока, выход которого подключен к входам питания датчиков толщины, и датчиком тока, входы которого подключены ко входам питания датчиков толщины, а выход - к управляющему входу источника переменнс:го стабилизированного тока.

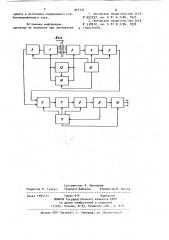

При этом, устройство снабжено преобразователями, включенными между выходом. блока датчиков толщины и пер- 1 вым входом коммутатора и между выходом блока сдвига и вторым входом коммутатора, и синхрогенератором, выходы которого подключены к синхронизирующим входам синхронных преобразователей, блока сдвига и источника переменного стабилизйрованного тока. .На чертеже представлена блок-схема устройства.

Устройство содержит блок 1 датчиков толщины, первый преобразователь

2, подключенный к выходу блока 1 датчиков толщины, блок 3 датчиков сопряженной толщины, блок 4 сдвига, второй преобразователь 5, подключенный к зв выходу блока 4 сдвига, коммутатор 6, входы которого подключены к выходам преобразователей, аналого.-цифровой преобразователь 7, интерфейсный блок 8, подключенный к выходу аналого-цифрового преобразователя,вычислительный блок 9, подключенный к выходу интерфейсного блока 8, регистратор 10, блок 11 управления, выходы которого подключены к управляющим входам коммутатора 6 аналого-цифрового преобразователя 7, интерфейсного блока 8 и регистратора 10, синхрогенератор 12, выходы которого йодключены к синхронизирующим входам преоб- 4 разователей 2 и 5 и блока 4 сдвига „ датчик 13 тока, источник 14 перемейного стабилизированного тока, выходы которого подключены к входам питания датчиков блоков 1 и 3.

Устройство работает следующим обра зом .

В исходном состоянии блоки l и 3 датчиков толщины разведены. Между ними помещают диск, который относится к исследуемому типу размеров.

Блоки l и 3 сходятся до установочных упоров, а диск фиксируется на базовых упорах. Так как базовые упоры лежат в базовой плоскости, соответствующей началу координат, то сигналы датчиков блока l будут пропорциональны возможным отклонениям реаль-ной поверхности диска в контролируемых точках. Сигналы датчиков блока 3 будут пропорциональны расстояниям от контролируемых точек на противоположной поверхности до базовой плоскости. Измерительные сигналы блока 1 подаются в преобразователь 2, имеющий число каналов, равное количеству датчиков в блоке 1. Каждый канал .состоит, например, из усилителя переменного напряжения и синхронного преобразователя-выпрямителя, который преобразует переменное напряжение в постоянное, полярность которого зависит от фазы поступающего сигнала.

Измерительные сигналы датчиков блока 3 подаются а преобразователь

5 через блок 4 сдвига. Блок 4 сдвига имеет количество каналов, равное числу датчиков блока 3. В блоке 4 происходит электрическое преобразование каждого сигнала датчиков блока 3, эквивалентное предварительному пространственному смещению датчиков в направлении базовой плоскости на толщину эталонного диска партии данного типа размеров. Из блока 4 электрические сигналы поступают в преобразователь 5, где усиливаются и преобразуются в сигналы постоянного напряжения.

Все выходы каналов преобразователей 2 и 5 подключены к коммутатору 6, который поочередно, по командам управления с блока 11 управленияподключает их к аналого-цифровому преобразователю (АЦП). 7.

АЦП 7 работает в асинхронном режиме одноразового преобразования. В этом режиме после подключения ко входу АЦП выхода очередного канала преобразователей 2 или 5 и окончания переходных процессов на АЦП 7 с блока 11 управления подается разрешающий импульс. По этому импульсу происходит запуск АЦП 7, который формирует на своих выходных шинах параллельный -цифровой код, значение которого определяется величиной постоянного напряжения, присутствующего на входе АЦП в момент подачи разрешающего импульса. Кроме того, 5

АЦП формирует признак знака преобразованного напряжения и разрешающую команду на интерфейсный блок 8,означающую конец процесса преобразования в АЦП 7 и готовность информации на кодовых шинах. Параллельный цифровой код АЦП 7 по команде с блока 11 преобразуется интерфейсным блоком 8 в параллельно-последовательный код.

Кроме того, через интерФейсный блок 16

8 блоком 11 организуется соответствующий режим работы вычислительного блока 9 (запись данных с по следующим заполнением. обсчет записанных .данных по заданной програм- 15 ме, вывод данных на периФерийные устройства).

По окончании цикла опроса всех датчиков блок 9 приступает к обработ-. ке результатов с целью по координатам точек касания выявить положение средних плоскостей измеряемого диска.

Стносительно этих средних плоскостей определяются интересующие контрольные параметры диска. Полученные данные сравниваются с эталонными данными, предварительно заложенными в память блока 9 на данный тип размеров дисков. Информация о соответствующем режиме работы (запись дан- 56 ных, работа по программе, выдача данных). поступает от вычислительного блока 9 на блок 11 управления 1ля координации хода измерительного цикла. Результаты вычислений выдаются блоком 9 в цифровом виде на регистра-. тор 10.

911137 6 работы тракта преобразования сигнала переменного тока в постоянное напряжение повышают точность измерения.

3..устройство по пп. 1 и 2, о тл и ч а ю щ е е с я тем, что; с целью повышения точности измерения, оно снабжено преобразователями, включенными между выходами. блока датчиков толщины и первым входом коммутатора и между выходом блока сдвига и вторым входом коммутатора, и синхрогенератором, выходы которого подключены к синхрониэирующим входам синхронных преобразователей, блока

Блоки 1 и 3 датчиков запитываются стабилизированным переменным током, постоянство амплитуды которого поддерживается источником 14 стабилизированного тока. Сигнал, пропорциональный величине питающего тока, поступает с датчика .13 тока. По-. стоянство частоты питающего тока и синхронность работы всего комплекса ! преобразования сигнала переменного напряжения датчиков перемещения в сиг налы постоянного напряжения обеспечивается синхрогенератором 12

Устройство позволяет производить . кроме измерения, толщины дисков трения также такие параметры, как разнотолщинность, неплоскостность,что

55 существенно расширяет его .функциональные воэможности. Стабилизация амплитуды тока питания датчиков, постоянство частоты и синхронизация

Формула изобретения

1. Устройство для контроля толщины дисков трения, содержащее блок датчиков толщины, коммутатор, вход которого подключен к выходу блока датчиков толщины, аналого-цифровой преобразователь, вход которого подключен к выходу коммутатора; интерфейсный блок, вход которого подключен к выходу аналого-цифрового преобразователя, вычислительный блок, вход которого подключен к выходу интерфейсного блока, регистратор, вход котоjporo подключен к информационному вы! ходу вычислительного блока, и блок управления, выходы которого подключены к управляющим входам коммутатора, аналого-цифрового преобразователя, интерфейсного блока и регистратора, а вход подключен к выходу вычислительного блока, о т л ич а ю щ е е с я тем, что, с целью расширения функциональных возможностей, оно снабжено блоком датчиков сопряженной толщины, располагаемым с противоположной стороны контролируемого диска, и блоком сдвига, вход которого подключен к выходу блока датчиков сопряженной толщины, а выход - ко второму входу коммутатора.

2. Устройство по п.Е, о т л ич а ю щ е е с я тем, что, с целью повышения точности измерения, оно снабжено источником переменного стабилизированного тока, выход которого подключен к входам питания датчиков толщины, и датчиком тока, входы которого подключены ко входам питания датчиков толщины, а выход - к управляющему входу источника переменного ст абилизированного тока.

Составитель В. Николаев

Редактор Н. Гунько Техред А.бабинец Корректор M. Коста

Тираж 614 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открнтий

113035, Носква, Ж-35, Раушскап наб., л. 4/5

Заказ 1095/21 филиал ППП "Патент", г. Ужгород, ул. Проектная,4 сдвига и источника переменного стабилизированного тока.

Источники информации, принятые во внимание при экспертизе

9II137. 1. Авторское

I1 657237, кл. С

2. Авторское

I" 538212, кл. G (прототип) .

8 свидетельство СССР

OI В 7/06, 1977. свидетельство СССР

0I В 7/06, 1974