Способ определения прочности материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (u)911244

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 270280 (21), 2887088/25-28

И}М Ки з с присоединением заявки ¹

G 01 N 19/04, Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет (33) УДК 620.179. .4 (088.8)

Опубликовано 07.0382, Бюллетень ¹

Дата опубликовакия описания 0703.82

И.М.Павлов, Ф.P. Карелин,Г.B.Êóðãàíîâ, М.С.Лейтман, А.M.Óìàíñêèé, Г.В.Тюкалов и Г.Ю .Лаз (72) Авторы изобретения

Всесоюзный научно-исследовательский и п институт тугоплавких металлов и твердых и Институт металлургии им. A.À.Áàé (71) заявители (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МАТЕРИАЛОВ

Ъ

Изобретение относится к испытательной технике и может быть использовано при определении прочности материалов.

Известен способ определения прочности биметаллического соединения, заключающийся в том, что в одном из элементов соединения выполняют прорези глубиной, бопьшей толщины этого элемента, прикладывают нагрузку к элементу с прорезями, по величине .которой судят о прочности этого элемента (13 .

Недостатком этого способа является низкая точйость .определения про- чности, так как он не учитывает прочность элемента соединения без про. резей.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ определения прочности материалов, заключающийся в том, что в образце материала на противоположных его поверхностях выполняют по две поперечные прорези до заданного слоя материала, прикладывают. к образцу материала нагрузку до разрушения перемычек между прорезями и по ее величине. судят о прочности (2).

Недостатком этого способа является низкая точность определения проч- . ности материалов из-за влияния относительного удлинения материала, возни. кающего в момент приложения растягивающей нагрузки. к образцу.

Цель изобретения — повышение точности определения °

Для достижения поставленной цели прорези на одной из поверхностей заполняют материалом большей твердости, чем твердость испытуемого материала, а .нагрузку прикладывают со стороны этой .повеРхности перпендикуляр- . но к.ней.

Кроме того, с целью определения прочности"сцепления элементов биметаллического соединения, прорезь выполняют.до границы между элементами, а заполняют прорези в элементе соединения из материала с большей твердо-. стью.

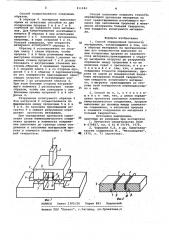

На фиг..1 показана схема устройства для .реализации способа, на фиг.

2 — образец для испытания.

Устройство содержит опорную плиту

1 с выступами, прижим 2 с направляющим Отверстием и нагружающий элемент 3, размещенный в отверстии при" жима 2.

911244

7gyЮ.

Ди.2

Заказ 1105/26 Тираж 883 Подписное юг, 1

ВНИИПИ

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная,4

Способ осуществляется следующим образом.

В образце 4 материала выполняют одним из известных способов по две ,поперечные прорези 5 и б и 7 и 8 глубиной до заданного слоя материа- . 5 лов. для предотвращения изгибающего момента в образце 4 при испытаниях прорези 5 и б заполняют материалом, например, в виде стержней 9 и 10, большей тВердости, чем твердость 10 материала испытуемого образца 4 ° Образец 4 устанавливают на опорную плиту 1 таким образом, чтобы прорези 7 и 8 были розмещены между выступами опорной плиты l,причем на- (.5 ружные стенки прорезей 7 и 8 должны совпадать с внутренними стенками выступов.Образец 4 прижимают прижимом

2 к опорной плите 1 и со стороны про-, резей 5 и б к образцу 4 перпендикуляр 0 но его поверхности прикладывают сдви- гающую нагрузку Р нагружающим элементом 3 до разрушения образца 4. Ри этом боковые стороны нагружающего элемента 3 располагают .таким образом, чтобы они совпадали с внутренними краями прорезей 5 и 6 образца 4.

Разрушение испытуемого образца 4 йод нагрузкой Р осуществляется по аеремычкам между прорезями 5 и 6 и

7 и 8. По величине приложенной нагрузки P в момент разрушения огределяют прочность материала.

При определении прочности сцеп-;. ления слоев биметаллического соединения прорези в элементах соединения выполняют до границы слоев соединения и заполняют материалом про.рези в элементе соединения с боль-:„ шей твердостью. 49, Способ позволяет повысить точность определения прочности материала эа счет предотвращения изгибающего момента при заполнении прорезей в мате-. риале материалом большей твердости, чем твердость испытуемого материала.

Формула изобретения

1. Способ определения прочности материалов, заключающийся в том, что. в образце материала на противоположных его поверхностях выполняют по две поперечные прорези до заданного слоя материала, прикладывают к образцу материала нагрузку до разрушения перемычек между прорезями и по ее величине судят о прочности, о т л и— ч а ю шийся тем, что, с целью повышения точности определения, про:рези на одной из поверхностей запол няют материалом большей твердости, чем твердость испытуемого материала, а нагрузку прикладывают со стороны этой поверхности перпендикулярно к ней.

2. Способ по и. 1, о т л и ч а ю-. шийся тем, что,,с целью определения прочности сцепления элементов биметаллического соединения, прорези выполняют до границы между элементами соединения, а заполняют прорези в элементе соединения из материала с большей твердостью.

Источники информации, принятые во внимание при экспертизе

1. Авторское .свидетельство СССР

В 670857, кл, G 01:Н 19/04, 1978 °

2. Чарухина К.E. и др. Биметаллические соединения М.; "Металлургия", 1970, с. 71 (прототип).