Способ нанесения электродов на керамическую пленочную заготовку

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Ресиублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 300578 (21) 2621324/18"21 (Я) М. К1т.з

Н 01 С 4/12

С 04 В 41/38 с присоединением заявки Ю— (23) Приоритет

Государственный комитет

СССР ио делам изобретений и открытий!

Опубликовано 070382. Бюллетень 14о 9

Дата опубликования описания 070382 (Щ УДК б 21 . 793. ..8 (088.8) Д.Н. Шулятьев, A.È. Ильин, A.È. Медведев, Ю.Т.

В.С. Пиголицин и О.Б. Каратаев рмо3 аема, (Я, "- : - c >bQ. >, (72) Авторы изобретения (71) Заявитель (54) СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОДОВ НА КЕРАМИЧЕСКУЮ

ПЛЕНОЧНУЮ ЗАГОТОВКУ

Изобретение относится к технологии изготовления радиоэлементов ми-. ниатюрных, в частности к изготовлению многослойных монолитных керамических конденсаторов.

Известен способ нанесения электродов. на поверхность керамической заготовки горячим тиснением и использованием рельефного пуансона, при котором ленточный носитель.с расположенным на его поверхности слоем проводящего материала размещают между пуансоном и керамической пленочной заготовкой и прижимают слой проводящего материала к поверхности керамической пленочной заготовки разогретым пуансоном, вследотвие чего. электроды закрепляются на поверхности керамической заготовки за счет адгезии (1).

Известный спОсоб не обеспечивает высокой производительности и необходимого качества готовых изделий, так как время тиснения одного рисунка электродов и их закрепленин на поверхности керамической пленочной заготовки, довольно продолжительное (20-60 с), электроды имеют нечеткий рисунок, большой разброс по площади и толщине.

Наиболее близким к предлагаемому по технической сущности и,достигаемому результату является способ нанесения электродов на диэлектрическое основание печатной платы, прн котором основание платы и заготовку электродов распсжагают между жесткой матрицей и нагретым рельефным пуансоном и прикладывают к ним давление, производя одновременно вырубку электродов и запрессовку их в материал платы (2).

Однако использование известного способа не обеспечнвает необходимого выхода годных при нанесении электродов толщиной порядка десяти микрон на керамическую заготовку толщиной порядка нескольких десятков микрон при изготовлении многослойных

1 керамических конденсаторов.

Кель изобретения - повышение выхода годных при нанесении электродов. толщиной порядка десяти микрон на керамическую заготовку толщиной лорядка нескольких десятков микрон.

Укаэанная цель достигается тем, что в способе нанесения электродов на керамическую пленочную заготовку, заключающемся в,том, что керамичес.кую пленочную. заготовку и заготовку

911639 электродов, выполненную в виде слоя проводящего материала, нанесенного на ленточный носитель, располагают между жесткой матрицей и нагретым рельефным пуансоном и прикладывают к ним давление, обеспечивающее од новременно вырубку электродов и запрессовку их в керамическую заготовку, процесс ведут с использованием эластичной прокладки, которув размещают между керамической заготовкой и матрицей, при этом толщину эластичной прокладки выбирают равной

1-4 толщины керамической заготовки, Использование эластичной прокладки толщиной равной 1-4 толщины кера» мической заготовки обеспечивает вырубку электродов с четким рисунком и запрессовку их без деформации в керамическую пленочную заготовку на глубину равную толщине электрода, т.е. заподлицо с поверхностью керамической заготовки.

Эластичная прокладка может быть выполнена из того же .материала, что и ленточный носитель слоя электрО- проводящего материала, наприМер лавсана. Толщина используемой эпас» тичной прокладки не должна быть мень ще одной толщины керамической ггггеночной заготовки, так как s прбтйвном случае не происходит операции вырубки электродов из слоя электрб»: проводящего материала, закре@леийо. го на временном ленточном ыосйтеле.

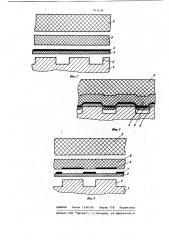

В то же .время толщина эластичной прокладки не должна быть более четЫ". рех тоящин керамической пленочной заготовки, так как s случае превы": щения указанного предела прорубаЕФ ся временный ленточный носитель сяоя электропроводящего.материаЛа заодно с,вырубаеьыми электродами и ПРИ И ом деформируется керамическая паеыочпая заготовка. .На фиг. 1 - 3 показана схема. процесса нанесения электродов иа . керамическую пленочную заготовку,:.

Процесс осуществляется при йоио щи пуансона 1 с выступами 2 на рабочей поверхности, конФигурация котоРых соответствует рисунку Наносимш электродов, а высота превыщает толщину ленточного. носителя 3 с нанесенным на его поверхность слоем про" водящего материала 4. Эластичную прокладку 5 располагают между кера-, мической пленочной, заготовкой 6 и жесткой матрицей (нЕ показана).

Способ осуществляется следующим образом.

Размещают ленточный носитель 3 со слоем проводящего материала 4 между нагретым до 60-110О С рельефным пуансоном 1 и керамической пленочной заготовкой 6. Устанавливают эластичную!прокладку 5 вдоль поверхности керамической пленочной заготовки 6 таким образом, что прессуемая

S структура - слой проводящего материала 4 и керамическая пленочная заготовка 6 располагаются межд.у указанной эластичной прокладкой 5 и ленточным носителем 3. Прикладывают к прессуемой структуре давле" ние 300-600 кг/см в течение 2-6 с, осуществляя вырубку и отделение формируемых,в прессуемой структуре электродов 7 от слоя электропроводящего материала 4 с одновременной запрессовкой их в керамическую пленочную заготовку б на необходимую

ГЛУбИНУ, ПОСЛЕ ЧЕГО ОтДЕЛЯЮт КЕРамическую пленочную заготовку. б с запрессованными в нее электродами 7

Ж от временного ленточного носителя 3 с остатками Слоя электропроводящего

Материала 4.

Ианесенные на керамическую пленочную заготовку электроды имеют

23 четкий рисунок по контуру.

Фбрмула изобретения

Щ : Crroce6.,нанесения электродов на керамическую пленочную заготовку преимущественно при изготовлении мйогослайных керамических конденсаторОв» заключающийся в том, что. кем .Райическув.пленочную заготовку и за-. готовку.электродов, выполненную в виде Слоя проводящего материала, Маневренного на ленточный носи ель, располагает иежду жесткой матрицей

jj rr, нагретым рельефным пуансоном и прмкладывавт к ним давление, обеспечивающее.:одновременно вырубку .электродов и запрессовку их в керамическую заготовку, о т л и ч а ющ и и О я тем, что, с целью повы- щения выхода годных,при нанесении электродов тещиной порядка десяти микрон на керамическую. заготовку толщиной .порядка нескольких десятков микрон; йроцесс ведут с использоваяо нием эластичной прокладки, которую раэмещают между керамической заготовкой и матрицей, при этом толщину эластичной прокладки выбирают равной

1-4 толщины керамической заготовки.

И Источники. информации, принятые во внимание при эксйертизе

1. Патент Великобритании

9 1268756, кл. Н 1 R, опублик. 1972.

2. Авторское свидетельство СССР бО У 135526 кл. Н 05 К 3/04, 1959 (прототип).