Устройство для измельчения многокомпонентных материалов

Иллюстрации

Показать всеРеферат

l (72) Авторы изобретения

Е. Н. Изотов и А. Б, Бобров е

Всесоюзный научно-исследовательский экспериментально- .. конструкторский институт коммунального машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

МНОГОКОМПОНЕНТНЫХ МАТЕРИАЛОВ

Изобретение относится к устройствам для измельчения материалов и может быть нсполв зовано в строительной, горнорудной и других отраслях проМышленности.

Наиболее близким к изобретению техническим решением является устройство для измельчения многокомпоненных материалов, содержащее футерованный корпус, бункерсепаратор, вертикальный вал, снабженный дробильными элементами, привод (1) .

Недостатком этого решение является низкая эффективность процесса измельчения материала.

Цель изобретения — повышение эффективности процесса измельчения, Указанная цель достигается тем, что в устройстве для измельчения многокомпонентных материалов, содержащем футерованный корпус, бункер-сепаратор, вертикальный вал, снабженный дробильными элементами, привод, дробильные элементы установлены в три ряда, причем первый ряд выполнен в виде зубчатых конусных:тарелей с углом скоса не более 10 и расположен в зоне сепаратора с перекрытием его проходногосечения на ,одну треть, второй ряд выполнен в виде многозаходной спирали, перекрывающей зону перехода между корпусом и сепаратором на две трети проходного сечения, а третий ряд выполнен в виде набора, молотков, образу1 ющих винтовую линию с шагом S > —, l1 где S — ша r В ннтов ой линии; — толщина первого молотка;

n — количество молотков, приходящихся на один шаг винтовой линии.

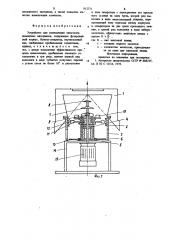

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — вид А на фиг. 1.

Устройство состоит иэ загрузочного бункера-сепаратора 1, цилиндрического корпуса 2, частично футеровочного нзносостойкими нлитами 3 Внутри корпуса в подшипннковых опорах 4 н 5 размещен вертикальный вал 6, на котором закреплены три ряда дробильных элементов. Первый ряд, выполненный в виде набора зубчатых конусных тарелей 7 и 8, приваренных друг под другом на съемном хвостовике 9 к валу 6, расположен внутри

3 912271 бункера-сепаратора. При этом конусные тарео ли выполнены с углом скоса не более 10 и последовательно перекрывают проходное сечение сепаратора не более, чем на одну треть. Второй ряд дробильных элементов выполнен в виде многозаходной спирали, образованной набором последовательно установленных изогнутых пластин 10. Количество пластин нр< порционально количеству молотков 11.

Для исключения просыпи материала между пластинами они привариваются к секторным дискам 12 и вращаются вместе с ними. Начало спирали располагают на диаметре, равном максимальному . диаметру,конусной тарели, а конец приходится на диаметр, перекрывающий не менее 2/3 проходного сечения дробилки. Высота пластин устанавливается из расчета перекрытия зоны перехода между корпусом и бункером-сепаратором, а радиус изгиба и длина — из расчета выхода пластины в промежуток между молотками. Третий ряд дробильных элементов образован набором молотков 11, каждый из которых смещен по отношению друг к другу по высоте на величину отношения толщины первого молотка к общему количеству молотков, при этом образуется винтовая линия с шагом S

11 где S — шаг винтовой линии; — толщина молотка первого ряда;

n — число молотков, приходящихся: на один шаг винтовой линии.

Под молотками размещен разгрузочный диск 13, кинематически связанный с вертикальным валом, Для удобства замены разгрузочного диска после его износа диск выполнен разрезным. Корпус 2 дробилки устанавливают на основании 14, на котором смонтирован электродвигатель 15.

Устройство работает следующим образом.

При включении электродвигателя 15 вра40 щается вертикальный вал 6 и все три ряда дробильных элементов: конусные тарели 7 и 8, многозаходная спираль из платин 10 и молотки 11, а также разгрузочный диск 13.

При этом рабочий зазор между износостойкими плитами 3 и молотками 11 составляет

3 — 5 мм. Прокомпостированная масса бытовых отходов подается непосредственно в бункерсепаратор 1 и, попадая на конусные тарели 7 и 8, отбрасывается на стенки : бункера. При этом недробимые фракции, обладающие достаточной кинетической энергией, испытывают скользящий удар о стенку и отражаются за пределы бункера-сепаратора, и основная масса компоста, скользя по стенке, попадает под молотки 11. Выполнение конусных тарелей

7 и 8 в виде зубчатки позволяет использовать их в качестве дополнительных дробильных

4 элементов для разрушения крупных фракций компоста за счет удара.

Часть прокомпостированной массы, свободно прошедшей через бункер-сепаратор, попа- дает под второй ряд дробильных элементов, т.е. под многозаходную спираль из пластин 10, и, частично разрушаясь за счет ударов влет, отбрасывается центробежными силами непосредственно под молотки 11. Наличие второго ряда дробильных элементов не только обеспечивает возможность разрушения крупных фракций компоста влет, но и позволяет сообщить основной массе материала дополнительную кинетическую энергию для взаимодействия с футерованными плитами 3, При ,этом сброс прокомпостированной массы с

1 многозаходной спирали производится непосредственно под молотки, Расположение многозаходной спирали в зоне перехода между корпусом 2 и бункером-сепаратором 1 исключает сводообразование и повышает надежность работы дробилки. Прокомпостнрованная масса отходов, прошедшая через два ряда дробильных элементов, попадает под третий ряд дробильиых элементов, представляющих собой винтовую линию иэ молотков различной высоты. Установка молотков со смещением друг относительно друга по высоте повышает вероятность попадания отдельных фракций компоста под удар молотка, а следовательно, позволяет повысить частоту ударов за счет выполнения толщины молотка, сравнимой с высотой футеровочных плит 3. Смещение молотков относительно друг друга за счет изменения их толщины позволяет при однорядном расположении молотков искусственно создать многорядный рабочий орган, выполненный в виде винтовой линия, шаг которой определяется отношением толщины первого молотка к числу молотков на данном ряду. Такая форма рабочего органа позволяет расширить сектор прохода материала при одновременном повышении вероятности

его разрушения, что в целом повышает производительность дробилки и снижает влияние влажности материала на процесс измельчения.

После прохождения третьего ряда дробильных элементов компост попадает на разгрузочный диск 13 и эа счет центробежной силы выбрасывается через разгрузочную точку эа пределы корпуса дробилки. !

Применение в конструкции дробилки трех последовательно расположенных рядов дробильных элементов, каждый иэ которых имеет свои конструктивные особенности, позволяет повысить надежность работы дробилки, увеличить ее производительность, исключить сводообраэование и зависимость от влажности иэ5 91 мельчаемого материала, а также повысить ка- чество измельчения компоста.

Формула изобретения

Устройство для измельчения многокомпонентных материалов, содержащее футерованньФ корпус, бункер-сепаратор, вертикальный вал, снабженные дробильными элементами, привод, отличающееся тем, что, с целью повышения эффективности процесса измельчения, дробильные элементы установлены в три ряда, причем первый ряд выполнен в виде зубчать)х конусных тарелей с углом скоса не более 10 и расположен

2271 6 в зоне сепаратора с перекрытием его проход. ного се ения на одну треть, второй ряд выполнен в виде многозаходной,спирали, перекрывающей зону перехода между корпусом и сепаратором на две трети проходного сечения, а третий ряд выполнен в виде набора .молотков, образующих винтовую линию с шагом $7—

Ф

Э где S — шаг винтовой линии;

l0 t — толщина первого молотка; п — количество молотков, нриходящихся на один шаг винтовой линии.

Источники информации, принятые во внимание прн экспертизе .

1, Авторское свидетельство СССР И 688217; кл. В 02 С 13/16, 1978.

9)2271

АГА

Составитель О. Церенина

Техред Л.Пекарь Корректор С. Шекмар

Редактор Л. Тюрина

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4

Заказ 1230/ll Тираж 643 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5 .