Катушка для намотки полосового материала

Иллюстрации

Показать всеРеферат

Совхоз Советскмк

Соцмалмстмческмх

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ гг 912327 (61) Дополнительное к авт. свид-ву (22) Заявлено 04. 07. 80 (21) 29491 82/25-27 (5I)M. Кд.

В 21 С 47/06 с присоединением заявки № (2;3) Приоритет

Государственны и комитет по делам изобретений н открытий

Опубликовано 1 5 . 03. 82 . Бюллетень № 10

Дата опубликования описания 15.03.82 (53) УДК62! . . 772. 068 (088.8) В. A. Янда, А . А. Реутов и В. М. Кона †г (72) Авторы изобретения

t г г

I г

Научно-производственное объединение ато ного, машиностроения и котлостроения (71) Заявитель (54) КАТУВ1КА ЛЛЯ НА11ОТКИ ПОЛОСОВОГО МАТЕРИАЛА сы (21 .

11зобпетение относится к обпаботке1 металлов ланпением и. в частности к ппоизвопствч полос080I 0 плоката.

Известна катчшка пля намотки в пчлон металлических лент, состоящая из копнчсгг, на бобышке которой устачовчено рабочее кольцо, укрепленное посредством шайбы, снабженная фиксирующим ленту э ементом, вставленным в отверстие корпуса в виде пальца, который имеет опорный и зажимной участки и диаметр которого больше, чем диаметр отверстия корпуса (1) .

Недостатками данного устройства являются низкая надежность зажима

15 переднего конца полосы и отсутствие зажима заднего конца полосы, что приводит к распушиванию рулона из упругого материала.

Известна также катушка для намотки

20 полосового материала, содержащая барабан с корпусом и щечками и механизм зажима переднего конца полоНедостатком известного устройства является то, чго с его помощью невозможно осуществлять намотку с натяжением, так как полоса толщиной 3-7 мм и шириной 8-50 мм обладает достаточной жесткостью и упругостью, поэтому при зажатии переднего конца полосы упругим элементом к внутренней поверхности одного из сегментов фиксация

его не произойдет из-за малой деформации полосы, следовательно, в начале намотки с натяжением конец полосы будет вырываться из катушки. А отсутствие механизма зажима заднего конца полосы после окончания ее намот ки на катушку при транспортировке или хранении приводит к распушиванию и захлестыванию рядов намотанной полосы, при этом верхние ряды полосы теряют товарный вид, а также ухудшаются условия безопасной работы труда. Все это сужает технологические возможности катушки и 4нижает ее надежность в работе.

91232

Цель изобретения — повышение надежности и расширение технологических возможностей путем обеспечения возможности намотки лент иэ материала с упругими свойствами.

Поставленная цель достигается тем, что катушка для намотки полосовых материалов, содержащая барабан с корпусом и щеками, механизм зажима переднего конца полосы, снабжена механиз- 10 мом зажима заднего конца полосы, выполненным в виде двух эксценгриковых валиков, щеки выполнены с радиальными отверстиями, а эксцентриковые валики установлены с возможностью по- g ворота в упомянутых отверстиях, барабан и корпус выполнены с прямоугольными пазами, расположенными попарно, относительно осей симметрии катушки параллельно ее оси, я механизм зажима переднего конца полосы установлен в прямоугольных пазах и выполнен в виде подвижных стержней, имеющих прямоугольные осевые пазы, и болтов, расположенных на концах подвижных стержней, при этом одна из боковых стенок прямоугольных осевых пазов подвижных стержней совмеще« ня с поверхностью щек.

Кроме того, наружная поверхность барабана сопряжена с прямоугольными пазами по криволинейным поверхностям, при этом внутренние стенки паза сопряжены с наружной поверхностью барабана по поверхностям боль35 пего радиуса по сравнению с наружными стенками паза.

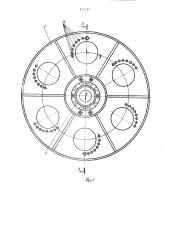

Ня фиг ° 1 изображена катушка, общий вид; на фиг. 2 — разрез А-А ня фиг. I; на фиг. 3 — разрез Б-Б

40 ня фпг. 2; на фиг. 4 — узел 1 на фнг. 3; ня фиг. 5 — узел П на фиг.2; и» фиг. 6 — узел !1! на фиг. 2; на фнг. 7 и 8 — рабочие моменты фиксации переднего и заднего концов поло45 сы соответственно.

Катушка для намотки полосового материала состоит из барабана 1 с щеками 2 ребрами жесткости 3(см. фиг.1).

Внутри барабана 1 жестко закреплен корпус 4 с посадочным отверстием 5, по обоим торцам корпуса 4 закреплены сцепные кулачки 6.

Механизм зажима переднего конца голосы выполнен следующим образом, В барабане i и корпусе 4 сделаны прямоугольные пазы 7, где внутренние стенки выполнены с большой радиусной разделкой 8, а наружные ст пк,. с малой радиусной разделкой 9, и боковые стенки лежат в плоскости щек (см. фиг. 3 и 5). Через пазы 7 под прямым углом выполнены отверстия 10 с шагом (см. фиг, 3). В отверстия IO вставлены стержни 1! (см. фиг. 5) с прямоугольными осевыми пазами 12, равные пазям 7. В торец каждого стержня Il co стороны паза ввернут болт 13, ограничивающий ширину паза 12. Ня другой резьбовой конец каждого стержня 11 навернута гайка 14 и подвижно закреплена крышка 15 из двух по.- овин.

На резьбовом конце имеется квя.срят !

6 "под ключ", в торце которо о с дс— лан шлиц !7, лежащий в одной плоскости с прямоугольным пазом 12. В шенк». .

2 llo радиусу выполнены группы отвер.— тий 18 с минимальным шагом {см. фиг ° 1 и 6). В любом отверстии 18 могут быть закреплены механизмы зажима 19 задних концов мотков полосы.Механизм зажима 19 заднего к нца полосы представляет эксцентриковый валик, снабженный на одном торце выступом в виде квадрата 20 "под ключ", на другом — резьбовым хвостовиком 21, на который после установки его в отверстие 18 наворачивается гайка 22. Передний конец мотка полосы обозначен поэ, 23, я задний конец мотка полосы — 24 (см. фиг. 7 и 8).

Катушка работает следуюшим образом.

В зависимости от направления вращения катушки в наматывающем устройстве, по часовой стрелке или против, а также от положения начала движения щечек от линии намотки при возвратно-поступательном перемещении катушки в наматывающем устройстве выбирается соответствующий прямоугольный паз 7 (верхний или нижний, левый или правый). В выбранном пазе 7 поочередно регулируется ширина прямоугольных осевых пазов 12 болтами

13 на соответствующую ширину полосы после чего прямоугольные осевые пазы 12 совмещают с пазом 7, ориентируясь по положению шлица 17 квадрата 16. Затем в паз 7 вставляют передний конец мотка 23, просовывая через прямоугольные осевые пазы 12 обоих стержней 11 и поочередно разворачивают по стрелке (см. фиг. 3 и 4) стержни за квадрат 16 с помощью ключа до плотного касания прямоуголь912327

5 ных осевых пазов 12 к попосе (см. фиг. 7 и 8). После чего поочередно заворачивают обе гайки 14, тем самым производится зажим полосы к боковой стенке паза 7, находящейся в плос-5 кости щеки, включается привод вращения наматывающего устройства и производится многорядная намотка с шагом, равным ширине полосы между щеками, до полного заполнения на уров-10 не выбранного отверстия 18 любой группы. После намотки последнего ряда полосы на щеку, у которой закончена рая преггохраняет моток от распушивания после намотки.

Формула изобретения

1. Катушка для намотки полосового материала, содержащая барабан с корпусом и щечками и механизм зажима переднего конца полосы, о т л и ч а ю щ а я с я тем, что, с целью повышения надежности и обеспечения возможности намотки лент иэ намотка последнего витка мотка, устанавливается через отверстие 18 резьбовой хвостовик 21 фиксирующего элемента 19 и на него наворачивается гайка. 22, после чего за квадрат

20 с помощью ключа поворачивают эксцентриковый валик, который наружной поверхностью зажимает последний виток к мотку, и затем затягивает гайку 22 (см. фиг, 7). Зажатый виток от15

30 резают от плети полосы, тем самым получается задний конец мотка, который затем подводится к мотку, и непосредственно конец зажимается вторым фиксирующим элементом 19 таким же способом как и первый, после чего катушка считается готовой к съему с наматывающего устройства (см. фиг.81.

Использование данного устройства позволяет за счет снабжения катушки для намотки полосовогс материала механизмами зажима переднего и.заднего концов, осуществлять намотку на катушку полосы толщиной 3-7 мм и шириной 8-50 мм, обеспечивая как надежность намотки, так и расширяет технологические возможности са- . 40 мой катушки.

Намотка полосы на катушки таких толщин необходима для установки их в линии по изготовлению оребренных труб, идущих на производство мембранных поверхностей нагрева. 3амена существующих катушек для намотки полосы на катушки данной конструкции позволяет сократить время на заправку полосы в катушку и на заделку заднего конца мотка полосы, котоматериала с различными упругими свойствами, она снабжена механиз мом зажима заднего конца полосы, выполненным в ниде двух эксцентриковых валиков, щеки выполнены с радиальными отверстиямИ, а эксцентриковые валики установлены с воэможностью поворота в упомянутых отверстиях, барабан и корпус выпол-. нены с прямоугольными пазами, распопоженными попарно относительно осей симметрии катушки параллельно ее оси, а механизм зажима переднего конца полосы установлен в прямоугольных пазах и выполнен в виде подвижных стержней, имеющих прямоугольные осевые пазы, и болтов, расположенных на концах подвижных стержней, при этом одна из боковых стенок прямоугольных осевых пазов подвижных стержней совмещена с поверхностью щек.

2. Катушка по п. 1, о т л и ч а ю щ а я с я тем, что наружная поверхность барабана сопряжена с прямоугольными пазами по криволинейным поверхностям, при этом внутренние стенки паза сопряжены с наружной поверхностью барабана по поверхностям большего радиуса по сравнению с наружными стенками паза.

Источники информации, принятые во внимание при эспертизе

1. Авторское свидетельство СССР

9 343733, кл, Б 26 С 47/06,!4.09.70.

2. Авторское свидетельство СССР

Ф 632431, кл. В 21 С 47/28,01.06.77 (прототип).