Инструмент профилегибочного стана

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз CosoTcltllx

Социаписткчвскик

Республик (и)912333 (61) Дополнительное к авт. свкд-ву(22)Заявлено 07.07.80 (21) 2951810/25-27 с присоединением заявки лв(23) Приоритет

Онубликовано 15.03.82.Бюллетень И 10

Дата опубликования описания 18.03.82 (51)М. Кл.

В 210 5/06

Государетвеный квинтет

CCCP ао левак нзе4ретеикй и еткрыткй (53) УДК 621. . 981. 1 (088. 8) (72) Авторы изобретения

И. С, Тришевский, M. E. Докторов, Н, В, Пш

Б. А. Обозный, В. П. Гарбузов и В. А. Антнп

Украинский ордена Трудового Красного Знаме исследовательский институт металлов Министепства черной металлургии СССР i (7l ) Заявитель (54) ИНСТРУМЕНТ ПРОФИЛЕГИ БОЧНОГО СТАНА

Изобретение относится к обработке металлов давлением, а более конкретно к, оборудованию, применяемому при производстве гнутых профилей проката, и может быть использовано в валках рабочих клетей профилегибочного стана.

Валки профилегибочных станов, как правило, изготовляются составными: на рабочем валу закрепляют рабочие (профильные) и дистанционные дисковые элемен о. ты.

Обычно рабочая поверхность дисковых элементов выполняется в виде цилиндрической поверхности, образующая которой соответствует контуру калибра. При этом обращают на себя внимание торцовые повересности рабочих элементов валков, которые используются не только для отформовки вертикально расположенных элементов профиля, но и для точного направления профиля в калибры валков. При изготовлении профилей коробчатой формы для точного и надежного направления заготовки в валки по крайней мере на одном из спаренных по калибру валков выполняют кромконаправляющий дисковый элемент, который своил:и торцовыми поверхностями определяет расстояние между кромками и ограничивает смещение формуемой заготовки при формовке профиля в калибре.

В ряде случаев в валках такой конструкции наблюдается искажение формы поперечного сечения профиля, невыполнение заданных углов и смятие кромок.вследствие противодействия, подгибке со стороны кромконаправляющего дискового элемента за осевой плоскостью валков. В этих случаях уменьшают шир п у кромконаправляющего дискового элемента> однако тогда наблюдается невыполнение yr

JIoB между элемейтамн профиля и заданной кривизны в местах изгиба, возможно поперечное смещение профиля в калибре валков и переформовка его участков. Кроме того, при профилировании в калибрах, со держащих участки, образованные торцовыми рабочкчи поверхностями валков, на по верхности профиля возникают риски и зади3 9123 ры. Б этих случаях применяют увеличенные боковые зазоры в калибре за счет уменьшения ширины дисковых элементов валка. Однако тогда неотформовываются места изгиба на заданные радиусы и наблюдается невыполнение углов между элементами профиля. Для предупреждения этих дефектов кромконаправляющий дисковый элемент уменьшают по ширине, однако тогда наблюдается переформовка эле- 10 ментов профиля, невыполнение углов поджбки и заданной кривизны в местах иэ)гиба.

Известен инструмент профилегибочного стана, на валу которого установлен 15 кромконаправляющий дисковый элемент валка, который при профилировании своими торцовыми плоскостями обеспечивает, Помимо центрирования профиля, еще и поперечное его сжатие для выполнения за- що данной кривизны в местах изгиба и yr» лов между элементами профиля llJ

Однако в валках такой конструкции на@подается искажение формы поперечного сечения профиля и смятие кромок 25 вследствие препятствия подгибке и оч гибки отбортовок за осевой плоскостью валков. Для предупреждения этих дефектов кромкоцаправляющпй дисковый эле;мент валка уменьшают по ширине, однако .тогда не выполняются требуемые углы подгибки между элементами профиля и радиусы кривизны в местах изгиба.

Наиболее близким к изобретению по технической сущности и достигаемому результату является инструмент профилегибочного стана, который содержит неподвижно установленные на валу и закрепленные посредством шпонки и упорных гаек комплекты дисковых элементов, При этом на рабочем валу устанавлива1от дисковые профильные элементы разлжчной формы и назначения, в том числе и кромконаправляющие с плоскими«горцовыми рабочими поверхностями (2).

Недостатком данного устройства является то, чго в ряде случаев при изготовлении профилей с вертикальным расположением стенок или коробчатых профилей кромконаправляюший дисковый элемент валка своими торцовыми поверхностями

1 противодействует цодгибке элементов профиля эа осевой плоскостью валка, вследствие чего происходит отгибка отде-. льных элементов профиля, невыполнение, заданных углов, смятие кромок, появление эадиров и рисок на поверхнос ти профилей. Увеличение зазора в калибре между кромкой и торцовой поверхностью

33 4 кромконаправляюшего элемента валка приводит к недоформовке мест изгиба профиля на заданный радиус кривизнь1 и искажение формы сечения иэ-эа смещения профиля в калибре валков.

Е1ель изобретения - улучшение качества профилей эа счет предупреждения смятия кромок, С этой целью в инструменте профилегибочного стана, содержащем установленные на валу профильные элементы, в том числе ° кромконаправляющий дисковы и элемент с цилиндрической рабочей поверхностью, на торцовой поверхности кромконаправляющего элемента выполнен паз для размещения кромки профиля, расположенный концецтрично цилиндрической рабочей поверхности этого элемента.

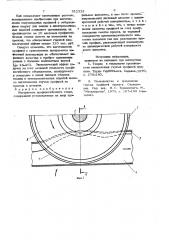

На фиг. 1 изображена схема кромконаправляющего дискового элемента инструмента, установленного в рабочей клети совместно с сопряженными по калибру дисковыми профильными элементами; на фиг. 2 - сечение А-А на фиг. 1.

В предлагаемой конструкции инструмента кромконаправляющий дисковый элемент 1 установлен на верхнем валу 2 рабочей клети совместно с дисковыми профильными элементами 3. Профиль 4 размешен в ручье, образованном профильны» ми дисковыми элементами 5 нижнего вал.ка. На торцовых поверхностях 6 кромконаправляющего дискового элемента 1 выполнены концентрические по отношению к шпшндрической рабочей поверхности 7 инструмента кольцевые пазы 8 для захода в них кромок 9 профиля 4.

Инструмент профилегибо.п1ого стана предложенной конструкции работает следующим образом.

От привода стана вращение передает ся рабочему валу 2 с закрепленными на нем дисковыми кромконаправляющими 1 и профильными элементами 3. При этом профиль 4, размещенный в е, образованном профильными дисковыми элементами 5, перемешаясь вдоль стана, контактирует в осевом сечении валков кромками 9 с торцовыми плоскостями 6 кромконаправляюшего дискового элемента 1. 3а осевой плоскостью валков вследствие продолжающейся подгибки бо ковых стенок профиля расстояние между кромками 9 профиля уменьшается. Это становится возможнь ч иэ- м выполненных на торцовых плоскостях 6 кромконаправляющего дискового элемента 1 ксап цевых пазов 8, в которые и попадают за

2333 6 полками подгибают путем приложения к ним усилий со сторочы дисковых элемен тов 5 валков, инструмента профилегибоч ного стана с наружной стороны, а цент

5 рирование профиля в калибре и отформовку мест изгиба на заданные радиусы кривизны — кром конаправляющим дисковым элементом 1.

Качественная отформовка мест изгиО ба профиля и подгибка на заданные углы обеспечиваются в калибре за счет воздействияя кромконаправляющего дискового элемента инструмента на кромки профиля в осевой плоскости валюв с последующей продолжающейся за упомянутой. плоско стью свободной подгпбкой элементов профиля без искажения формы сечения и свободному перемещению кромок в кольцевом пазу на торцовой поверхности кромконаправляющего дискового элемента валка. На выходе профиля из валков его кромки выходят из проточки. Глубина про-. точки 15 на основанип очевидшлх геометрических соотношений определяется углол1 ф перегиба подгибаемых боковых стенок профиля

91 осевой плоскостью валков кромки профиля т

По мере удаления от осевой плоскости валков первоначально расстояние между кромками профиля уменьшается (угол нодгибки боковой стенки увеличивается), а затем в связи с пружинением увеличивается (угол подгибки боковой стенки уменьшается) .

Выполнение на торцовой поверхности кромконаправляющего дискового элемента, концентрического по отношению к

его цилиндрической рабочей поверхности кольцевого паза для захода в него кромки профиля позволяет предупредить искаже 1 ние формы поперечного сечения профиля и смятие кромок за осевой плоскостью валков. При этом выполнение внутренней окружности кольцевого паза с радиусом, pBBHb1M HJIH большим, %eM расстояние 0Т оси валка до кромки профиля в калибре, обеспечивает воздействие кромконаправляющего дискового элемента на кромки профиля в осевой плоскости валков и в связи с этим позволяет выполнять задан- 2 ные углы между элементами профиля и кривизну в местах изгиба.

B процессе профилирования центрирс ванне профиля в валках и приложение к его элементам формующих сил производится непосредственно в калибре путем воздействия кромконаправляющего дискового элемента на кромки профиля. За осевой плоскостью валков кромки профиля размещаются-в кольцевой проточке и сво35 бодно перемещаются в поперечном направлении при одгибке элементов профиля на углы большие, чем в калибре валков.

На выходе из валка по мере удаления от осевой плоскости спаренных по калибру валков воздействие на подгибаемые элементы профиля со стороны формуемого участка становится незначительным, что позволяет легко без смятия кромок и искажения формы поперечного сечения профиля возвратить кромку из паза в ис« ходное. положение, соответствующее ее нахождению в калибре. Осуществляется возвращение кромки из паза как эа счет

: пружинения металла после подгибки, так

50 и с помощью кольцевого пояска, оставляемого на торце кромконаправляющего дискового элемента валка при выполнен1ш кольцевого паза.

Формообразование полузакрытого (C55 образного) профиля производят последовательно по клетям стана путем подгибки полок и боковых стенок. Боковые стенки с предваритольно подогнутыми где R - расстояние от места изгиба боковой стенки профиля до кромки; — угол перегиба боковой сте1ски.

Профили, изготовле1пп 1е с прил1енепием предложенного инструмента, характеризуются стабильностью геометрических размеров, не выходлцскк эа пределы допускаемых отклонений (лсакс1мальпые отклонения шири11ы элементов профипя составляют до + 0,8 мм) беэ смят1ья кромок, искаже1пи с1орл1ы поперечного сечения, переформовки и раэно1шсринности отдельных элементов профиля по длине, в то время как прп иэготовценип подобш х профилей с помо1цьЮ иэвестпого инструмента(базовый объект) набл1одается смя. ие кромок„ искажение формы поперечного сечения профиля, невыполнение заданньж углов между его элелсентами (отклопе1ци углов подгпбки от эада1ц1ых ла 5-10 ), переформовка и,раэнс1ширинность у !QclKoB профиля (до 5 мм), Использование предложенного 1пютрумента 11рофилегибочцого стана обеспе псвает надежное паправление профиля в стане по ллетям, что позволяет, ужесточив режим профилирования, сократить количе с тво тс1хпологических переходов на 20

2 Г", а следовательно,. и снизить энер гоэатрат1Л 1(а 5-1006, 7 9123

Как показывают проведенные расчеты, использование изобретения при изготовлении полузакрытых профилей с отбортавкйми наружу для теплиц и электромонтажных иэделий позволяет организовать их производство на 10 клетевых профилегябочных станах вместо их штамповки на прессах, что обеспечивает годовой экономический эффект свыше 120 тыс, руб.

Следует отметить, что изготовление профилей с применением инструмента asМестной конструкп;ии не обеспечивает эейанного качества и требует применении

Станов с болыиим количеством клетей

4о 1820). Экономический эффект получен эа счет меньшей стоимости профилегибочного о борудования, планируемого к установке в цехах заводов сборных теплиц и электромонтажных изделий вмес» то изготовпения гнутых профилей на прессах в штампах.

Ф ормула изобретения

Инструмент профилеги бочного стана, содержащий установленные на валу преЗЗ 8 фильные элементы, в том числе кромконаправляющий дисковый элемент с цилиндрической рабочей поверхностью, о т л ич а ю шийся тем, что, с целью повышения качества профилей эа счет предупреждении смятия кромок, на торцовой поверхности кромконаправляющего элемента выполнен паз для размещения кромки профиля, расположенный концентриено цигтиндрической рабочей поверхности этого элемента. !

Источники информации, принятые во внимание при экспертизе.

1. Теория и технология производства экономичных гнутых про клей проката. Труды УкрНИИмета. Харьков,1970, с. 278-280.

2. Производство и применение гнутых профилей проката. Справочник. Под ред. И. С. Тришевского; М., "Металлургия", 1975, с. 167-168 (прототип).

912333

Составитель Е. Чистякова

Редактор Л. Тюрина Техред И. Гайау Корректор В. Сининхая

Заказ 1240/14 Тираж 842 Подписное

ВНИИПИ Государственного комитета СССР о делам. изобретений и открытий

113035, Москва, Ж35, Рауиккаи наб., д. 4/5

Филиал ППП Патент, г. Ужгород, уп. Проектная, 4