Устройство для выдавливания внутренних резьб

Иллюстрации

Показать всеРеферат

Союз Советск их

Соцкапыстически к

Республик

ОП ЙСАНИЕ „„ц щ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. саид-ву— (22)Занвлено 15.07.80 (2i) 2956183/25 27 (5l )IA. т(л.

В 21 Н 3/08 с прнсоедкнением заявки №

3Ъаудврстваииый комитет (23) Приоритет

tto делам изабретакнй и открытий

Опубликовано 15.03.82. Бюллетень № 10 (5З ) т Д К621..771.013 (088. 8}

Дата опубликования описания 17 03.82 (72) Автор изобретения

1. П. Урлапов (7() Заявитель

Винницкий политехнический институт (54) УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ВНУТРГННИХ РЕЗЬБ

Изобретение относится к обработке металлов давлением и, в частности, мо-! жет быть использовано при изготовлении глухих и сквозных резьбовых отверстий средних и крупныхразмеров в деталях из высокопластичных материалов.

Известна конструкция сборного машинного метчика, состоящего из корпуса и укрепленных в нем гребенок со шлифованной резьбой, опирающихся на коническую

10 поверхность резьбового пальца, с помощьте которого регулируют размер среднего диаметра метчика. От выпадания гребенки удерживаются крышкой и стянуты пружинным .кольцом (1) .

Наличие у такого метчика постоянной заборной части, выполненной под определенным углом, не позволяет в ттроцессе его эксплуатации регулировать {в зависимости от физико-механических свойств материала гайки) толщину слоя металла, среваемого режущими кромками метчика.

Известно устройство для выдавливания внутренних резьб (бесстружечный метчик), состоящее из корпуса с установпе«1п.пмтт в нем резьбовьтмц пластинами, а также подпружиненной втулки и опорного кольца, уста«овленных «а корпусеи контактирующих с резьбовымп пластинами, при этом пазы в корпусе и контактирутощие с ними основания резьбовых пластин выполнены наклонными к оси корпуса с одтптаковым углом наклона. Путем изменения скорости поступательного (осевот о) перемещения корпуса конструкция метчика позволяет регулировать, в зависимости от конкретных условий обработки, скорость радпальной подачи резьбовых пластин в металл гайки (2) .

Однако указанная конструкция метчпка позволяет получать только сквозные резьбовые отверстия и непригодна для изготоитения глухих резьб, кроме того, указанное устройство не может быть использовано при изготовлении резьбовых отверстий на универсальнътх ста«ках, например сверлильных. Объясняется это тем, что для осуществления процесса резьбо64 Я

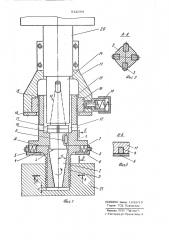

2 на последнем установлены гайка 10 и контргайка 1 1. Регулировку положения гайки 0 и контргайки 11 осуществляют через окна 12, выполненные во втулке 1.

Корпус 2 заканчивается коническим хвостовиком 13, которым он вставляется в шпиндель 14 сверлильного станка. На наружной поверхности втулки 1 (в верхней ее части) нарезана резьба 15 с ша:"oM, равным шагу резьбы на пластинах 3., Резьбой 15 втулка 1 сочленена с гайкой 16, вмонтированной с возможностью вращения в выточку стакана 17. От выпадания нэ выточки: гайка 16 удерживается крышкой 18, закрепленной на стакане 17. Гайка 16 своей наружной поверхностью контактирует с предохранительным устройством 19 (например, шариковым), размещенным на стакане 17.

Стакан 17 закреплен па пиноли 20 сверлильного станка. Для пояснения работы устройства на фиг. 1 показана гайка (деталь) 21. В нерабочем положении торец С корпуса 2 упирается в торец 33 втулки 1, а резьбовые пластины 3 под действием пружин 7 плотно прижаты сво ими основаниями к корпусу 2. Б этом положении наружный диаметр резьбовых пластин 3 оказывается меньше (на

0,5...0,8 мм} внутреннего диаметра образуемой резьбы. Размеры резьбового профиля пластин 3 соответствуют размерам резьбы детали в том их положении, когда торец С корпуса 2 находится на определенном расстоянии (расчетном) от торца Q втулки 1, а гайка 10 упирается

l в торец втулки l. В этом положении и производится шлифование резьбового профиля пластин 3 с выдерживанием соот= ветствуюкп х размеров наружного, среднего и внутреннего диаметров, а также радиуса закругления R выдавливания указанным устройством необходимо наличие специального приспособления, которое удерживало бы деталь от

Ироворачивания и одновременно обеспечивало бы ей возможность осевого переме пения с подачей, равной шагу резьбы гайки и, кроме того, необходимо также наличие устройства, которое обеспечивало бы корпусу перемещение в осевом направлении с определенной силой. t0

Целью изобретения является расшире ние технологических возможностей.

Поставленная цель достигается тем, что устройство для выдавливания внут ренних резьб, содержашее корпус, резь- 15 бовые пластины, размещенные с возможностью перемещения в осевом направлении, снабжено стаканом, соосным с кор" пусом, гайкой, расположенной в стакане с предохранительным устройством, уста- 2Q новленным в стакане с возможностью взаимодействия с гайкой, причем корпус выполнен с коническим хвостовиком, а втулка связана резьбоьым соединением с гайкой. 73

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 -сечение

A-A на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1.

Устройство содержит втулку 1, внутри которой размещен корпус 2. В нижпей части корпуса 2 выполнены (равномерно по окружности) пазы прямоугольной формы, наклоненные под одинаковым углом с к оси корпуса. Б пазах корпуса 2 разме- З шены с возможностью перемещения резьбовые пластины 3. Число пластин, а сле довательно, и пазов на корпусе может быть различным и зависит от диаметра образуемой устройством резьбы. Верх|me

49 торцы резьбовых пластин 3 выполнены с выступами Г-образной формы 4, которыми они входят в "îîòâåòñòâóþùèå ра диальные прямоугольные пазы 5, расположенные на торце втулки 1. От выпадания из пазов пластины 3 удерживаются крышкой 6, закрепленной на втулке l. Б пазах 5 втулки l размещены пружины сжатия 7, которые служат для создания постоянного контакта оснований пластин

3 с основаниями наклоьпплх пазов корпуса 2. Р егулировку усилия пружин осуществляют винтами 8, ввернутыми в крышку 6. Втулка 1 и корпус 2 соединены шпонкой 9 ии ииммееюют т ввооззммоожжннооссть осе- 55 вого перемещения относительно друг друга.

Для настройки заданной величины перемещения втулки 1 относительно корпуса

Процесс выдавливания внутренних резьб предлагаемым устройством осуществляется следующим образом.

В собранном виде устройство коническим хвостовиком 13 вставляют в конусное отверстие шпинделя 14 сверлильного станка, после чего стакан 17 жестко закрепляют на пиноли 20. Предваритель.ную сборку устройства осуществляют при этом таким образом, чтобы торец C корпуса 2 касался торца З втулки 1, а между нижним торцом гайки 10 и торцом выточки втулки 1 оставался бы определенный расчетный .размер. После закрепления устройства опусканием пиноли 20 его вводят резьбовыми пластинами 3 в

912 отверстие детали 21 до тех пор, пока нижние торцы резьбовых пластин 3 не коснутся дна отверстия. Затем шпинделто

14 станка сообщают левое вращение (при изготовлении правой резьбы), при котором втулка 1 начинает ввин тттваться реэьбовым участком 15 в неврашающуюся гайку 16. Ввинчиваясь, втулка 1 через крышку 18 начинает поднимать резьбовые пластины 3. Так как корпус 2 в осевом направлении остается неподвижным, а резьбовые пластины 3 движутся по наклонным лазам корпуса 2 вверх, то их наружный диаметр увеличивается.

Своими рабочими вершинами резьбовые пластины 3 начинают внедряться в поверхность отверстия гайки, образуя тем самым ее резьбовой профиль. Пружины 7 при этом сжимаются. Внедрение резьбовых пластин .3 в металл гайки продолжается до тех пор, пока втулка 1 торцом выточки не упрется в нижний торец гайки 10.

Это положение и показано на фиг. 1, т.е. то положетпте, когда полный р зьбовой профиль, эа исключением участка 0, образован по всей высоте отверстия. Рез-. кое возрастание крутящего момента при упоре втулки 1 в нижний торец гайки 10 приводит к тому, что пружина шарикового e o p H T Ho o cT o;ñòâà сжи- ЗО мается, шарик выходит из углубления гайки 16, и последняя начинает вращаться вместе со втулкой 1. Резьбовые IIJIQcтины 3 продолжают при этом вывинчиваться из резьбового отверстия гайки (детали) и под действием возникающей осевой силы начинают поднимать пиноль

20 станка. В этот момент шпинделю 14 станка сообщают обратное направление вращения. Втулка 1 начтнает вывикчива- 4о ться из гайки 16 и перемещать тем самым резьбовые пластины 3 относительно корпуса 2 вниз. Под действием пружин 7

-резьбовые пластины 3 перемешаются к центру отверстия и выходят из зацепления с деталью гайки 21. Пинать 20

364 6 вместе с устройством поднимают, устанав. ливают следуюшую деталь, и процесс повторяют. Возможен также и,вариант изготовления резьбовых отверстий без изменения направления вращения шпинделя.

Б sTOM случае пиноль 20 станка вместе с устройством поднимается до тех пор, пока резьбовые пластины 3 полностью не вывернутся из резьбового отверстия гайки 21. Процесс изготовления сквозных резьбовых отверстий предлагаемым устройством аналогичен описанному.

Предложенная конструкция устройства позволяет использовать его на универсальных сверлильных станках без всякой их модеркизацтпт, а также выдавтптвать резьбу в сквозных и глухих отверстиях.

Формула изобр ет ения

Устройство для выдавливания внутренш х резьб, содержащее корпус, резьбовые пластины, размещенные с возможностью перемещения в продольных наклонных пазах корпуса, и втулку, установленную с ьазможностью перемещения в осевем паправпенци, о т л и ч а ю ш е е с я тем, что, с целью расширения номенклатуры обрабатываемых изделий и технологических возможностей, оно снабжено cTG» каком, соосным с корпусом, гайкой, раскг -сженкой в стакане, и предохранительным устройством, установленным B стакане с возможностью взаимодействия с гайкой, причем корпус выполнен с коническим хвсстовиком, а втулка связана с резьбавьм соединетптем с гайкой.

Источники ттттформацшт, принятые во внимание при эксперчизе

l. Фрумин тО. Л, Высокопроизводитеттьный резьбообразующий инструмент.

N., "Машиностроение", 1977.

2. Авторское свидетельство СССР

¹ 742018, кл. В 21 Н 3/08, 11.07.77 (прототип) .