Способ высокочастотной сварки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii)912443 (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.03.80 (21) 2911445/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 23 К 13/00

Гееударстееннмй кемлтет

Опубликовано 15.03.82. Бюллетень № 10

Дата опубликования описания 15.03.82 пе делам нзебретемий и открытий (53) УДК 621.791..77 (088.8) (72) Автор изобретения

Г. С. Терещенко

1 1

Всесоюзный научно-исследовательский проектно-кс1нструкторский и технологический институт электросварочного оборудования. (71) Заявитель (54) СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ

Изобретение относится к высокочастотной сварке плавлением по отбортованным кромкам и может быть использовано при сварке металлических изделий из листовых материалов, например, при сварке высоковольтных изоляторов с крышками конденсаторов, при сварке горловин с крышками аккумуляторов и т. п.

Известен способ высокочастотной сварки по отбортованным кромкам методом их расплавления с принудительной формовкой шва с помощью высокотемпературных изолирующих материалов (1) .

Однако этот способ нельзя применять при сварке изделий, конструкция которых не позволяет использовать устройства для формовки шва из-за невозможности их размещения совместно с индуктором, например, при сварке близко расположенных изоляторов в крышке конденсаторов.

Наиболее близким к предлагаемому является способ сварки плавлением деталей с замкнутым контуром сварки по отбортованным кромкам, при котором детали собирают концентрично, устанавливают их относительно индуктора, подают на индуктор импульс сварочного тока и нагревают им свариваемые кромки до оплавления.

По этому способу кромку одной из деталей перед нагревом деформируют с образованием между свариваемыми кромками при сопряжении зазора, периодически изменяющегося от нуля до величины, составляющей

0,5 — 1,5 толщины кромки более тонкой детали (2).

Недостаток указанного способа — необходимость дополнительной механической операции деформации одной из кромок перед сваркой готовой детали.

При высокочастотной сварке плавлением по отбортованным кромкам изделий с замкнутым контуром. сварки чистое время сварки

1s составляет 0,2 — 5 с, время полного цикла сварки составляет 10 — 30 с. Отсюда видна доля подготовительно-заключительных операций, и повышение производительности в сокращении вспомогательных операций, особенно при массовом производстве однотипных изделий, например, при производстве конденсаторов. Но целый ряд изделий, имеющих замкнутый контур сварки по кромкам, например,. керамические изоляторы и гермовводы не могут быть подвержены деформа912443

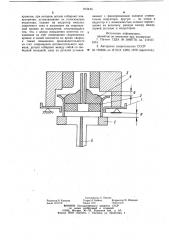

Крышка 1 расположена с фиксированным зазором, а относительно индуктора 2.

Металлическая юбка 3 керамического изолятора 4 расположена со свободной посадкой в крышке 1 до упора в индуктор 2, при этом над юбкой 3 изолятора 4 установлен упор 5 с зазором а, равным зазору между кромками крышки и индуктором 2. Индуктор снабжен 40 токоподводами 6.

Сварка осуществляется следующим образом.

В индуктор 2 через токоподводы 6 подают импульс сварочного тока, который, протекая

45 по индуктору, создает вокруг него электромагнитное поле, под действием которого в кромках обоих деталей возбуждается электрический ток, противоположно направленный току индуктора. Вследствие разности направлений токов, между индуктором и 20 свариваемыми кромками возникают электродинамические силы отталкивания, под действием которых изолятор отталкивается от индуктора до упора 5, так как имеет свободную посадку, при этом свариваемые кромки обеих деталей совмещаются в одной плоскости, нагреваются до оплавления и свариваются одновременно по всему контуру, после чего сварочный ток отключается.

Формула изобретения ции перед сваркой, так как у них металлическая юбка припаяна к керамике с помощью стекла. Автоматизация сварки такого рода изделий вызывает трудности, так как под автоматическую сварку требуется сборка деталей с натягом, что приводит к появлению напряжений в стекле при запрессовке юбки изолятора в крышку конденсатора. Такой способ сварки требует большей точности исходных деталей под сварку, что, в свою очередь, вызывает дополнительные трудности и затраты в условиях массового производства, требует введения дополнительных операций, например, входного контроля исходных деталей, их калибровку и т. п.

Цель изобретения — повышение качества соединения за счет совмещения свариваемых кромок в одной плоскости во время сварки, повышение производительности за счет сокращения вспомогательного времени.

Поставленная цель достигается тем, что в способе высокочастотной сварки деталей с замкнутым контуром по отбортованным кромкам, при котором детали собирают концентрично, устанавливают их относительно индуктора, подают от индуктора импульс сварочного тока и нагревают им свариваемые кромки до оплавления, детали собирают между собой со свободной посадкой, одну из деталей устанавливают с фиксированным зазором относительно индуктора, другую— до упора в индуктор и с возможностью осевого перемещения.на величину равную зазору между первой деталью и индуктором.

На чертеже приведено устройство, иллюстрирующее реализацию способа.

1$

20 и

Потолочное положение сварки, когда свариваемые детали располагают над неподвижно установленным индуктором наиболее благоприятное для осуществления предлагаемого способа сварки. При таком расположении получается наибольшая высота сварного шва, так как векторы сил тяжести жидкого металла шва и электродинамических сил индуктора направлены встречно. Такое расположение наиболее благоприятно для автоматизации процесса сборки и сварки.

Использование предлагаемого способа особенно эффективно при сварке изделий из тонколистовых материалов в условиях массового производства однотипных изделий например, при сварке изоляторов с крышками высоковольтных конденсаторов, при вварке гермовводов крышки, при вварке заправочных горловин в крышки аккумуляторов и т. п. При этом сборка деталей осуществляется непосредственно на позиции сварки.

Способ может быть осуществлен в любом пространственном положении в .защитной и восстановительной среде.

Предлагаемый способ сварки позволяет производить сварку изделий, имеющих свободную посадку и получать при этом высококачественное сварное соединение. Способ обладает большой производительностью и экономичностью, не требует применения присадочных материалов. Так как процесс сварки протекает автоматически, то не требуется высококвалифицированного труда сварщиков, как это необходимо в случае ручной сварки.

Повышение производительности проявляется в сокращении вспомогательных операций, особенно при массовом производстве однотипных изделий, например, при производстве конденсаторов, где предлагаемый способ сварки имеет преимущества перед дуговой сваркой угольным электродом.

Экономический, эффект при реализации предлагаемого способа получается от ликвидации ряда подготовительных операций, связанных с тугой посадкой, например, входного контроля размеров, сортировки„калибровки, запрессовки деталей перед сваркой, при этом не возникает трещин по пайке стеклом, которые возникают при запрессовке изоляторов в крышку. При переводе изоляторов с тугой посадки на свободную повы- шается производительность из-за ликвидации ряда подготовительных операций, повышается качество за счет снижения неисправного брака от трещин по стеклу.

Способ высокочастотной сварки деталей с замкнутым контуром по отбортованным

912443

Составитель Л. Лапина

Редактор И. Касарда Техред А. Бойкас Корректор М. Шароши

Заказ 1247/19 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

5 кромкам, при котором детали собирают концентрично, устанавливают их относительно индуктора, подают на индуктор импульс сварочного тока и нагревают им свариваемые кромки до оплавления, отличающийся тем, что, с целью повышения качества соединения за счет совмещения свариваемых кромок в одной плоскости во время сварки, а также повышения производительности за счет сокращения вспомогательного времени, детали собирают между собой со свободной посадкой, одну из деталей устаиав6 ливают с фиксированным зазором относительно индуктора, другую — до упора в индуктор и с возможностью осевого перемещения на величину, равную зазору между первой деталью и индуктором.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3860778, кл. 219-67, 1974.

2. Авторское свидетельство СССР

10 № 759268, кл. В 23 К 13 00, 1978 (прототип).