Устройство для присоединения выводов интегральных микросхем и полупроводниковых приборов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ,!91

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.03.80 (21) 2890894/25-27 с присоединением заявки №вЂ” (51) М. Кл.з

В 23 К 20/10

СССР. (53) УДК 621 791 .16.037 (088.8) Опубликовано 15.03.82. Бюллетень № 10

Дата опубликования описания 15.03.82 йо делам изобретений и открытий (72) Авторы изобретения

В. M. Колешко, О. В. Виноградов и В. Я. Сун

Институт электроники АН Белорусской ССР

1 (71) Заявитель (54) УСТРОЙСТВО Д,ЛЯ ПРИСОЕДИНЕНИЯ ВЫВОДОВ

ИНТЕГРА,ЛЬНЫХ МИКРОСХЕМ

И ПО,ЛУПРОВОДНИКОВЫХ ПРИБОРОВ

Гасударственный комитет (23) Приоритет

Изобретение относится к электронной технике и может быть использовано, в частности, для присоединения выводов в полупроводниковых приборах — интегральных микросхемах, транзисторах, диодах и т. д.

Известно устройство для присоединения проводочных выводов, содержащее корпус, рычажный держатель сварочного инструмента, шарнирно закрепленный в корпусе и взаимодействующий с шатунно-кривошипным приводом и механизмом давления, управляемым от кулачкового привода (1).

Однако конструкция такого устройства не позволяет с достаточной точностью и быстродействием совмещать свариваемые элементы.

Известна установка для присоединения выводов полупроводниковых приборов, содержащая сварочную головку с инструментом, привод подъема и опускания сварочной головки, манипулятор для совмещения свариваемых элементов (2) .

Однако привод установки, состоящий из двух электромагнитов с манипулятором не обеспечивает плавного совмещения сварочного инструмента с контактными площадками кристалла и вносит погрешности в

2 перемещение за счет люфтов, что снижает точность работы.

Известно также устройство, содержащее головку со сварочным инструментом, механизм перемещения сварочного инструмента, электромагнит, планку с отверстием для сварочного инструмента и воронкообразным отверстием для траверс и ножки, а также толкатель для подачи кристаллов (3).

Недостатками этого устройства является сложность конструкции и большая инерционность механизмов привода.

Наиболее близким техническим решением к предлагаемому является устройство, содержащее сборочный столик, головку со сварочным инструментом, механизмы nepets мещения сварочного инструмента и сборочного столика, блок управления и ультразвуковой генератор (4).

Недостатком такого устройства является низкая точность совмещения свариваемых элементов, что снижает производительность процесса сборки приборов.

Цель изобретения — повышение производительности сборочных операций за счет увеличения скорости и точности совмещения свариваемых элементов.

912446

Поставленная цель достигается тем, что в устройстве, содержащем сборочный столик головку со сварочным инструментом, механизмы перемещения сварочного инструмента и сборочного столика, блок управления и ультразвуковой генератор, в блок управления введен фазоврашатель, а механизм перемещения сборочного столика выполнен из четырех попарно соединенных тягами через отверстия в сборочном столике ультразвуковых микрошаговых устройств, расположенS ñ ных в двух взаимно перпендикулярных направлениях, опирающихся на направляющие закрепленные на основании, и состоящих каждое из двух ультразвуковых узлов, выполненных в виде составных преобразователей, соединенных один с другим при по- з мощи V-образного волновода и связанных с тягами через опору в узле колебаний, при этом плоскости скольжения направляющих расположены под углом к горизонтали и перпендкулярны к V-образным волноводам ультразвуковых микрошаговых устройств, а отверстия в сборочном столике расположены в разных плоскостях.

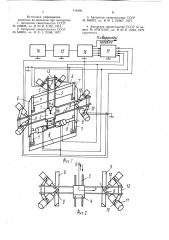

На фиг. 1 и 2 представлена схема устройства; на фиг. 3 — принцип возникновения тяговых усилий при изменении сдвига фаз электрических напряжений питания ультразвукового узла.

Устройство содержит головку 1 с инструментом 2, сборочный столик 3 для размещения и закрепления полупроводниковых приборов, перемещаемый во взаимно перпен- зс дикулярных направлениях Х и Y при помощи привода, состоящего из 4-х спаренных ультразвуковых микрошаговых устройств, соединенных между собой через отверстия 4 в сварочном столике 3 ведущими тягами 5, при этом столик 3 свободно скользит по ведущим тягам 5, расположенным параллельно осям Х или У, под действием других тяг, расположенных параллельно осям Y или Х соответственно, отверстия для тяг 5 в сварочном столике 3 выполнены в раз- 4с личных плоскостях для возможности одновременного перемещения по осям X u Y.

Каждый ультразвуковой механизм микрошаговых перемещений опирается на направляющие 6, укрепленные на стойках 7, вмонтированных в основание 8, и состоит из двух ультразвуковых узлов под углом соединенных при помощи V-образного волновода 9, каждый из которых содержит активную накладку 10 и пассивную накладку 11, между которыми расположен пьезокерамический so преобразователь 12 и опора 13 для крепления к тягам 5 ультразвуковых устройств в их узле механических колебаний. В состав устройства входят последовательно соединенные ультразвуковой задающий генератор 14, усилитель 15 мощности, блок 16 фазовращателей и блок 17 управления, выходы которого соединены с активными элементами составных преобразователей.

На фиг. не показаны механизмы вертикального подъема и опускания инструмента, а также механизм крепления интегральных схем.

Принцип действия ультразвуковых микрошаговых устройств заключается в следующем.

Электрическое напряжение с выхода блока 17 управления, сдвинутое по фазе, подается для возбуждения преобразователей 12 ультразвуковых узлов, соединенных с помощью V-образных волноводов.

В V-образных волноводах возникают знакопеременные механические колебания с пучностью смешений в конечной его выпуклой части:

U, = A,sin(wt, + V ), U = Агв1п(wt + 4г), где U и U2 — смещения конца выступа V-образного волновода в направлении осей Х и Y соответственно;

А, и A — амплитуды смешений по осям

Х и Y соответственно; и — угловая частота; H t7 — время;

«р, и ср — сдвиг фаз напряжений, подаваемых на преобразователи 12.

Угол соединения ультразвуковых узлов можно изменять в широких пределах. Следует только . иметь ввиду, что с увеличением угла повышается скорость движения, но уменьшается тяговое усилие.

Для примера рассмотрим случай соединения акустических блоков под углом 90 .

Изменяя сдвиг фаз электрических напряжений питания одного ультразвукового узла по отношению к другому, можно получить сложное движение конечной точки выпуклой части V-образного волновода 9, который является сумматором механических колебаний от двух ультразвуковых узлов.

Как видно из чертежей, в зависимости от угла сдвига фаз можно получить направление движения в одну сторону, например при угле 135, и в противоположную сторону, например при угле 225 . Причем можно изменять не только направление движения, но и величину шага при движении в одну сторону, например при сдвиге ср= 45 и 135 и т. д.

Устройство работает следующим образом.

В исходном положении сварочная головка 1 с инструментом 2 подняты. От генератора 14 через усилитель 15 мощности, блок 16 фазовращателей и блок 17 управления напряжение ультразвуковой частоты подается на преобразователи 12 соответствующей пары ультразвуковых механизмов микроперемещений, например, для перемещения по оси V.

Конец выпуклой части V-образного волновода начинает совершать эллипсообразное

912446

15 го г5

Формула изобретения движение, в результате чего мнкрошаговые устройства движущихся Но направляющи.. 6) увлекая за собой с помощью тяг 5 сборочный столик 3. Последний свободно скользит по тягам перпендикулярно расположенной пары ультразвуковых микрошаговых устройств. При работе обеих пар одновременно сборочный столик может совершать сложное движение и кратчайшим путем выходить в точку совмещения контактной площадки со свариваемой проволокой и инструментом.

Поскольку расстояние между выводами и их расположение известны в конкретном изделии (микросхема, транзистор и т. д.), то вывод сборочного столика, а вместе с ним и свариваемого изделия в заданную точку производится по программе, заложенной в блоке 17 управления. При подходе к заданной точке по команде блока управления скорость перемещенич снижается, а затем падает до О при совмещении контактной площади со сварочной проволокой и инструментом 2, который опускается по команде блока 17 управления, на соединяемые элементы с определенным, статическим усилием. Затем на него подается энергетическое например, ультразвуковое воздействие для сварки. Инструмент 2 поднимается, горизонтальный привод выводит следующую контактную площадку изделия под сварочный инструмент и т. д.

Вследствие того, что ультразвуковые микрошаговые устройства движутся по направляющим практически без трения (коэффициент трения между сборочным столиком

3 и ведущими тягами 5 при соответствующем подборе материалов незначительный) и движущиеся массы существенно меньше, значительно снижается мощность двигателя, а значит, повышается КПД.

Отсутствие погрешностей из-за люфтов, растяжений тросовых, ленточных и т. д. передач, большой коэффициент трения между направляющими 6 и V-образными волноводами 9 (при снятии управляющего напряжения с преобразователей 12), а также малая инерционность и относительно большая (по отношению к массе перемещаемых элементов) мощность ультразвуковых микрошаговых устройств позволяют в значительной степени улучшить старт-стопные характеристики, повысить точность и плавность совмещения контактной площадки со сварочной проводкой и инструментом.

Наклонное расположение плоскостей скольжения направляющих 6 и ультразвуковых микрошаговых устройств исключает сдвиг выступов V-образных вол новодов 9 в направлении перпендикулярном по отношению к основному движению. Это существенно повышает жесткость конструкции, а следовательно, и точность устройства в целом.

Угол наклона <Сможет изменяться в широких пределах в зависимости от назначения конструкции и веса перемещаемого технологического объекта. П ричем наклон можно осуществлять как с внешней стороны, так и с внутренней.

Однако надо иметь ввиду, что угол между плоскостью скольжения направляющей 6 и V-образным волноводом 9 должен выбираться таким образом, чтобы волновод опирался на плоскость скольжения направляющей той выпуклой частью, где происходит наиболее интенсивное сложение механических колебаний.

Таким образом, существенно уменьшается время на выполнение такой сложной и трудоемкой операции, как совмещение контактных площадок кристалла со свариваемой проволокой и инструментом. Это достигается улучшенными старт-стопными характеристиками, малой инерционностью движущихся частей, высокой точностью, которая, в свою очередь, в значительной мере улучшается из-за отсутствия зубчатых, ленточных, тросовых и т. п. передач, жесткостью и плавным, меняющимся по определенному закону, движением микрошаговых устройств, шаги которых меняются от сотых долей микрона до единиц микрона и совершаются с ультразвуковой частотой.

Устройство для присоединения выводов интегральных микросхем и полупроводниковых приборов, содержащее сборочный столик, головку со сварочным инструментом, механизмы перемещения сварочного инструмента и сборочного столика, блок управления и ультразвуковой генератор, отличаюи1ееся тем, что, с целью повышения производительности сборочных операций за счет

40 увеличения скорости и точности совмещения свариваемых элементов, и блок управления введен фазовращатель, а механизм перемещения сборочного столика выполнен из четырех попарно соединенных тягами через отверстия в сборочном столике ультразву45 ковых микрошаговых устройств, расположенных в двух взаимно перпендикулярных направлениях, опирающихся на направляющие, закрепленные на основании, и состоящих каждое из двух ультразвуковых узлов, выполненных в виде составных преобразователей, соединенных один с другим при помощи V-образного волновода и связанных с тягами через опору в узле колебаний, при этом плоскости скольжения направляющих расположены под углом к горизонтали и перпендикулярны к V-образным волноводам ультразвуковых микрошаговых устройств, а отверстия в сборочном столике расположены в разных плоскостях.

912446

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 409808, кл. В 23 К 31/02, 1974.

2. Авторское свидетельство СССР № 546961, кл. Н 01 1 21/66, 1977.

3. Авторское свидетельство СССР № 566276, кл. Н 01 L 21/607, 1977.

4. Авторское свидетельство СССР по заявке № 2754721/27, кл. В 23 К 19/04, 1979 (прототип) .

КУ

912446

У

Составитель В„Катни

Редактор И. Касарда Техред А. Бойкас Корректор И. Касарда

Заказ 1247/19 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР

llo делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4