Установка для контактного формования композиционных материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

Ссноз Советских

Социалистических

< 9125

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.07.80 (21) 2958501/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 29 G 7/00

Гасударственный камнтет

СССР (53) УДК 678.027..94 (088.8) Опубликовано 15.03.82. Бюллетень №10

Дата опубликования описания 25.03.82 лв делам нзебретеннй н еткрмтнй (72) Авторы изобретения

В. С. Боголюбов, Е. П. Васюренко и А. В, К (71) Заявитель (54) УСТАНОВКА ДЛЯ КОНТАКТНОГО ФОРМОВАНИЯ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Изобретение относится к переработке композиционных материалов и может быть использовано в различных отраслях народного хозяйства для уплотнения материала при производстве различных крупногабаритных изделий.

Известно устройство для контактного уплотнения композиционного материала, представляющего собой ролинг, вращающийся на оси, шарнирно закрепленной на прикаточной рамке (1)., Однако применение этого устройства малоэффективно, степень уплотнения материала недостаточна, чтобы обеспечить высокое качество изделия.

Наиболее близкой к предлагаемому изобретению является установка для контактного формования композиционных материалов, содержащая направляющие с кареткой, на которой смонтирован уплотняющий орган, выполненный в виде полого ресивера с соплом (2) .

Однако и эта установка не обеспечивает высокого качества изделия. Кроме того, при работе установки происходит значительный расход сжатого воздуха, что резко понижает экономические показатели процесса получения изделия.

Цель изобретения — сокращение расхода сжатого воздуха и повышение качества формуемого материала.

Поставленная цель достигается за счет того, что в установке, содержащей направляющие с кареткой, на которой смонтирован уплотняющий орган, выполненный в виде йолого ресивера с соплом, ресивер снабжен цилиндрической щелевой заслонкой, установленной внутри ресивера с возможностью вращения и периодического открытия канала профилированного сопла.

Кроме того, установка снабжена натяжным устройством антиадгезионной пленки, 15 установленным на каретке, и выдвижными опорными катками, укрепленными на корпусе ресивера.

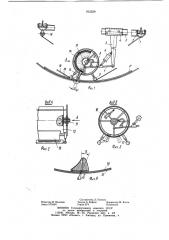

На фиг. 1 изображена установка, общий вид; на фиг. 2 — вид А на фиг. 1; на

2о фиг. 3 — вид Б на фиг. 2; на фиг. 4 эпюра изменения величины давления в зоне уплотнения материала.

Предлагаемая установка для контактного формования композиционных материа912529 лов состоит из направляющих 1 с каретками 2 и подвижными балками 3, по которым, в свою очередь, перемещаются тележки 4 со стойками 5 пневмоцилиндрами 6. Конец стойки 5 и шток пневмоцилиндра 6 шарнирно соединены трубчатой тягой 7 между собой и с каркасом 8 уплотняющего устройства. Каркас 8 снабжен выдвижными опорными катками 9 и гнездами 10 для полых цапф 11 ресивера 12. Ресивер 12 имеет плоское в поперечном сечении сопло 13, канал которого внутри ресивера перекрыт 1ф цилиндрической щелевой заслонкой 14 с пневмоприводом 15.. На каркасе 8 укреплен также пневмоцилиндр 16 и регулируемые упоры 17 сопла. Установка включает в себя натяжное устройство 18 для антиадИ гезионной пленки 19 (например, фторпластовой), которое закреплено на каретках 2 направляющих 1.

Установка работает следующим образом.

На оснастку 20 любым известным мето- 2ф дом наносят композиционный материал 21 и накрывают его полосой антиадгезионной пленки 19 при опускании уплотняющего устройства на поверхность пакета материала

21. Опускание и прижим уплотняющего устроиства к поверхности пакета 21 произво25 дится при подаче сжатого воздуха в прижимной пневмоцилиндр 6. Пленка 19 огибает опорные катки 9 таким образом, что обеспечивает ее прилегание к пакету только в зоне между катками 9. При подаче сжато- 2ф го воздуха в поворотный п не вмоцилиндр

16 происходит поворот сопла 19 с ресивером

12 в направлении предполагаемого движения уплотняющего устройства до .соприкосновения сопла 13 с упором 17, в результате чего образуется угол 4 между осью сопла и нормалью к формующей поверхности оснастки 20. В ресивер 12 через трубчатую тягу 7, гибкий шланг и полую цапфу 11 подается сжатый воздух, например от пневмосети. Происходит предельное акку- аф мулирование энергии сжатого воздуха в полости ресивера 12. При совпадении прорези вращающейся цилиндрической щелевой заслонки 14 и канала сопла 13 происходит импульсное истечение ламинариого воздушного потока с динамическим воздействием на поверхность пакета. В зоне торможения потока образуется область неравномерного давления (фиг. 2) способствующая перемещению включений воздуха между слоями формуемого материала из области более вы-. ф сокого давления в направлении движения уплотняющего устройства..

Усилие обжатия пакета зависит от импульса воздушного потока и расстояния между срезом сопла 13 и поверхностью композиционного материала 21. Изменение этого расстояния (от 1 до 20 мм) производится при помощи выдвижных опорных катков

9, выполняющих также функцию следящего устройства положения установки.

При изменении направления перемещения установки производится переключение подачи воздуха в пневмоцилиндр 16 и сопло 13 с ресивером 12 разворачиваются до контакта со вторым упором 17. Угол поворота и регулируется в пределах 5 — 30 ; Выбор угла наклона сопла 13 связан с рядом параметров формуемого композиционного материала 21, толщиной пакета материала, вязкостью связующего, видом армирующего материала и, кроме того, характеристиками силового потока струи и усилием прижима опорных катков. В этих условиях наиболее рационально назначать угол e(, находящийся в прямой зависимости -от горизонтальной составляющей вектора а, по экспериментальным данным — из условия отсутствия межслоевого сдвига при формовании.

Преимуществом предлагаемой установки для контактного формования является то, что она позволяет сократить расход сжатого воздуха в 10 — 20 раз по сравнению с известным, получать давления на поверхности уплотняемого материала до 0,10—

0,15 МПа, уравнять скорости перемещения струи воздуха относительно уплотняемого материала и воздушных включений в упpyro-вязкой среде, свести к минимуму сдвиги верхних слоев уплотняемого материала, складкообразование и проникновение пузырьков воздуха в межслойное пространство, что в целом способствует повышению качества формуемого материала.

Формула изобретения

1. Установка для контактного формования композиционных материалов, содержащая направляющие с кареткой, на которой смонтирован уплотняющий орган, выполненный в виде полого ресивера с соплом, отличающаяся тем, что, с целью сокращения расхода сжатого воздуха и повышения качества формуемого материала, ресивер снабжен цилиндрической щелевой заслонкой, установленной внутри ресивера с возможностью вращения и периодического открытия канала профилированного сопла.

2. Установка по п. 1, отличающаяся тем, что она снабжена натяжным устройством анти адгез ионной пленки, установленным на каретке, и выдвижными опорными катками, укрепленными на корпусе ресивера.

Источники информации, принятые во внимание при экспертизе

1. Цыплаков О. Г. Основы формования стеклопластиковых оболочек. Л., «Машиностроение» 1968, с. 103 — 106.

2". Авторское свидетельство СССР по за-. явке № 2689292 кл. В 29 G 7/00, 1978 (прототип).

912529

Е

11

Составитель Л. Пучков

Редактор H. Воловик Техред А. Бойкас Корректор М. Коста

Заказ 1276/24 Тираж 673 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4