Способ пакетировки углеродных цилиндрических заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

912641 (61) Дополнительное к авт. свид-ву (22) Заявлено 070580 (21) 2954359/23-26 с присоединением заявки ¹

C$13 hA. Icll.3

С 01 В 31/04

F 27 9 3/00

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 15.0382. Бюллетень № 10

Дата опубликования описания 15 ° 03»82 (33) УДК 661 ° 666. 2 (088;8) В.К.Мордовин, Б.М.Кузин, М.A,Pûññ и В.В.Осташкевич (72) Авторы изобретения

5 о °

1 1

Государственный научно-исследовательск и щ оеКтнО„-, конструкторский институт электродной п ii и Челябинский ордена Ленина электрометаллургический комбинат (71) Заявители (54) СПОСОБ llAKETHPOBKH УГЛЕРОДНИХ

ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК

Изобретение относится к производству графита, в частности к способам пакетировки углеродных заготовок в электрических печах графитации °

Известен способ пакетировки углеродных обожженных цилиндрических заготовок, при котором печь заполняют гранулированной засыпкой до уровня питающих электродов, затем между ними вплотную помещают заготовки в виде одного горизонтального ряда и дополняют засыпку доверху (11.

Однако при таком способе пакетировки мал полезный объем 55ечи,. со-, противление керна незначительно и точечный перегрев приводит к разрушению заготовок.

Наиболее бЛизким по технической сущности и достигаемому эффекту к предлагаемому является способ пакетировки углеродных цилиндрических затоговок в электрической печи графитации, включающий размещение заготовок горизонтальными рядами перпендикулярно продольной оси печи и введение между заготовками углерористой засыпки сплошным слоем. Расстояние между заготовками в рядах

0,2 диаметра заготовок (2). ь

Недостатком данного способа, особенно при графитации заготовок диаметром более 300 мм, является низкая производительность процесса .и большие энергетические и материальные затраты, в основном, за счет большого раохода засыпки и электроэнергии.

Цель изобретения - увеличение производительности процесса, уменьшение энергетических и материальных затрат.

Поставленная цель достигается тем, что цилиндрические заготовки размещают горизонтальными рядами перпендикулярно продольной оси печи на расстоянии между заготовками, равном 80-85% минимального размера зерна засыпки, и вводят засыпку сверху на высоту 0,3-0,5 диаметра заготовок. уменьшение расстояния менее 80% минимального размера:зерна засыпки приводит к сближению заготовок, вследствие чего возможны локальные перегревы в контактном слое /точечный перегрев заготовок/, что ведет к ухудшению их качества. Размещение заготовок на расстояния между

30 ними более 85% минимального размера

912641 зерна приводит к сыпучести мелких фракций засыпки на нижние ряды заготовок, к ее перерасходу и снижению полезного объема загрузки печи. Введение засыпки на высоту более 0,5 диаметра заготовок приводит к уве личению ее уровня над поверхностью заготовок, тем самым снижает полезный объем загрузки печи. Кроме то го, это приводит к нерациональному расходу электроэнергии на нагрев iÎ засыпки, снижает производительность процесса. Введение засыпки .на высоту менее 0,3 диаметра заготовки приводит к неустойчивости пакетируемого керна, кроме того, к превышению плотности тока в токоведущем слое засыпки и перегреву заготовок, их растрескиванию, к перерасходу элект- . роэнергии.

Таким образом, в предлагаемом способе пакетировки при одновременном увеличении полезного объема загрузки печи заготовками достигается увеличение сопротивления токоведущего слоя засыпки за счет уменьшения его высоты в каждом ряду до 0,30,5 диаметра и уменьшения расстояния между электродами. В результате снижается и расхоц электроэнергии.

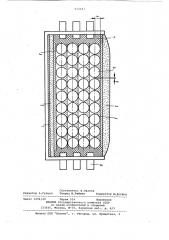

На чертеже приведена схема графитировочной печи с пакетировкой заго- 30 тонок в ней, вид сбоку.

На кирпичную подину печи насыпают слои опилок 1, теплоизоляционной шихты 2 иэ смеси металлургического кокса, песка и древесных опилок в 35 объемном соотношении соответствен,но 60:30:10; Затем насыпают слой 3 . сырого металлургического кокса, например фракции 15-25 мм, укладывают:электродные заготовки 4, горизон- 40 тальными рядами и сверху на каждый ряд вновь вводят засыпку из металлургического кокса 3 высотой и 0,30,5 диаметра заготовки. Поверх керна насыпают слой графитированного кок- 45 .сика 5. Электроток пропускают через токоподводы 6, слой графитированного кокса 7 фракции 30 мм и далее через заготовки и засыпку.

Пример 1. Цилиндрические обожженные электродные заготовки

350 мм на основе нефтяного прокаленного кокса (ГОСТ 22898-78) и каменноугольного пека (ГОСТ 10200-73), .нэятых в соотношении, вес.Ъ 78:22, загружают в горафитировочную электрическую печь сопротивления с объемом керна 36,2 м3, трансформаторами мощностью 550 кВт и номинальной силой тока 67 кА. На подину печи насыпают слой древесных опилок толщиной 40 мм, на который наносят слой теплоизоляционной шихты толщиной 700 мм. Устанавливают торцевые и боковые металлические щиты, закрепляют их и приступают к пакетировке керна. На- 65 сыпают слой сырого коксика толщиной

100 мм фракции 15-25 мм. Загружают на слой сырого коксика н печь с помощью крана углеродные заготовки, слегка раскатывают их. Затем, устанавливая деревянные шаблоны в верхнюю часть просветов между заготовками, укладывают нижний горизонтальный ряд заготовок диаметром 350.мм под углом 90 к продольной оси печи параллельно друг другу. Толщина шаблонов 12 мм.Расстояние между заготонхами соответствует толщине шаблонон

12 мм (80% от минимальной фракции

i15 мм засыпки, размер зерен засып\ ки, применяемой для заполнения просветов между заготовками 15-25 мм).

Слой металлургического кокса фракции 15-25 мм насыпают на высо-. ту ф 175 мм (0,5 диаметра заготовки). Вынимают деревянные шаблоны.

Затем укладынают следующий гориэонтальный ряд заготовок на расстоянии друг от друга 12 мм и снова насыпают с помощью шаблонов слой металлургического кокса фракции 15-25 мм на высоту 175 мм и так до верха керна печи. На верх керна укладывают слой графитированно о коксика толщиной

100 мм. Затем заполняют пространство между токоподводами и керном печи графитированным коксом фракции

30 мм, засыпают слой боковой теплоизоляции и вынимают боковые и торцевые металлические щиты, насыпают верхний теплоизоляционный слой толщиной 700 мм. Полезный объем загруз-. ки 34,5 т (120 заготовок, по 30 за- ° готонок в горизонтальном ряду). Печь подключают к печному трансформатору мощностью 5000 кВт с подъемом мощности по 200 кВт/ч до максимума.

Пример 2. Пакетировку ведут по примеру 1.

Отличие состоит только в том, что углеродные заготовки горизонтального ряда укладывают на расстоянии друг от друга 12,8 мм (85% от минимальной фракции засыпки 15 мм), а токопроводящий слой засыпки насыпают между заготовками на высоту

140 мм (0,4 диаметра заготовки).

Пример 3. Пакетировку ведут по примеру 1.

Отличие состоит только в том, что углеродные заготовки горизонтального ряда укладывают на расстояние друг от друга 12 мм (80% от линимальной фракции засыпки 15 мм), а заполнение засыпкой промежутков между ними осуществляют на высоту

105 мм (0,3 диаметра заготовки ).

Сравнение технико-экономических показателей процесса графитации по предлагаемому и известному способам пакетировки заготовок представлено в таблице.

912641

Предлагаемый по примерам

Известный

Показатели

34у5 . 34,5

1,8 .1,2, Полезный объем загрузки электродов, т 34,5

28,7

6,9

2,7

4808

3916 3812

4010

547,5

36,0 36,5

34,7

35,1

Как видно из таблицы, предлагае мый способ пакетнровки по сравнению с известным способом Позволяет увеличить полезный объем загрузки заготовок в графнтировочную печь более чем на 20%, снижает расход металлур-. гического кокса в 2,5-6 раэ, снижает удельный расход электроэнергии (на тонну загружаемых заготовок) на

17-213, повышает производительность процесса на 19-23%.

Формула изобретения

Расход металлургического кокса,т

Удельный расход электроэнергии, заготовок, кВт/ч/т

Производительность графитнровочной печи, кг/ч

Выход,графитированных электродов высшего сорта, %

Способ пакетировкн углеродных. цилиндрических заготовок в электри- ческой печи графнтации, включающий размещение заготовок горизонтальны ми рядами перпендикулярно продольСпособ пакетировки заготовок

651,2 659,0 672,3

25 ной оси печи и введение между эаго« товками углеродистой засыпки, о тл и ч а ю шийся тем, что, с целью увеличения производительности процесса и уменьшения энергети-

35 ческих и материальных затрат, заготовки размещают в каждом ряду на расстоянии, равном 80.-85% минимального размера зерна засылки, и вводят засыпку csepxy на высоту 0,333 0,5 диаметра заготовок.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции В 2312749, кл. F 27 0 11/04, 1976.

2 ° Чалых E.Ô. :Технология.и оборудование электродных и электроугольных предприятий.И., "Иеталлургия", 1972, с. 185 (лрототип ).

912641

Составитель В.Иванов

Техред М.Рейвес Корректор В Бутяга

Редактор A. Гулько

Филиал ППП "Патент", г.-ужгород, ул. Проектная,,4 аказ 1296/29 Тираж 514 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.-, д. 4/5