Способ изготовления плавлено-литых огнеупоров

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сете э Советск и к

Сециалистическнн

Республик

««912718 (6l ) Дополнительное к авт. свиа-ку (гг) Заявлено 05.10. 79 (21) 282Б809/29-33 (51)М. Кл. с присоединением заявки И

С 04 В 3 /60

РВуАерстеанкый квмнтвт

СССР (23) Приоритет— (53) УДК 666.97 (088.8) ле аелам нзобретеннй к открыткй

Опубликовано 1 5. 03 ° 82 Ьктллетень № 10

Дата опубликования описания 15.03.82

° Фъ 0-Ф.Костыря, Н.С.Климкович, В.Т.йевцов, Н Трошенков и И.В.Олексенко

l; „

I (! .Днепропетровский ордена Трудового Красно нвмени l металлургический институт (72) Авторы изобретения (7l ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНОЛИТ1!Х ОГНЕУПОРОВ

Изобретение относится к производ cT By огнеупоров для Футеровки ванн стекловаренных печей, для изготовления шиберных затворов бесстопорной разливки стали, вставок-дозаторов, применяемых при непрерывной разливке стали, и других.

Известны способы изготовления плавленолитых огнеупоров, заключающиеся. в проплавлении шихтового материала . заданного состава, например в злектро10 дуговых печах, разливку расплава в формы с дальнейшим отжигом11).

Однако отжиг этих изделий осуществляется в термоящиках под слоем термоиэоляции. Такой отжиг имеет ряд существенных недостатков: большая длительность (9-10 сут) и низкое качество изделий, главным образом за счет образования в них наружных и внутренних трещин. Отжиг отливок в

20 термоящиках происходит за счет собственной теплоты, заключенной в самой отливке, и поэтому регулирование температурного режима ее охлаждения крайне ограничено., Кроме того, отжиг в указанных условиях требует значительных производственных площадей, не позволяет осуществить полную механизацию процессов литья и отжига и увеличивает запыленность цеха.

Наиболее близким к предлагаемому является способ изготовления плавленолитых огнеупоров, включающий плавление, заливку расплава в Форму с прибылью, охлаждение на воздухе и извлечение изделия из формы 2).

Недостатками способа являются брак иэделий по трещинам (20-303), длительное время отжига (2,5-6 .сут), низкое качество получаемых изделий, а также негригодность способа для отливки фасонных и малогабаритных изделий.

Цель изобретения - повышение качества изделий за счет устранения трещинообразований и уменьшения

3 91271 образования усадочных раковин, 0овышение производительности.

Поставленная цель достигается тем, что согласно изготовления плавленолитых огнеупоров, включающему плавление, заливку расплава в форму с прибылью, охлаждение на воздухе и извлечение изделия из формы, перед заливкой.расплава в форму ее устанавливают в емкость, а расплав 10 предварительно заливают в полость, образованную наружной поверхностью формы и внутренней поверхностью емкости, до ее заполнения по высоте формы с последующей заливкой 15 полости формы.

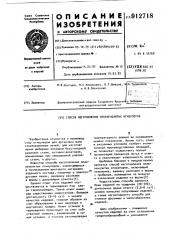

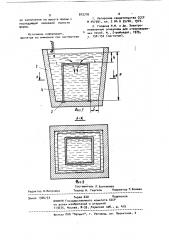

На фиг. 1 представлено устройство, реализующее предлагаемый cno co5; на фиг. 2 - сечение А-А на фиr.

В электродуговой трехфазной печи нагревают шихту заданного состава до температуры плавления. Перед заливкой расплава в форму 1 ее устанавливают в емкость 2 по ее центру, 25 например в пазы 3, выполненные в днище емкости. Форму устанавливают ов емкость открытым днищем в ее пазы.

Форма может быть выполнена как из графитового материала, так и металли- 30 ческой с минимальной толщиной стенки.

Например, при форме размером 250х х130х25 толщина стенки 15-17 мм .

Минимальная толщина стенки формы обусловлена тем, что она должна фак35 тически служить, барьером при образовании трещин в процессе затвердевания буферного расплава (расплава вне формы). Поскольку при охлаждении отливок в них образуются градиенты температур и внутренние напряжения, вызывающие различные по величине сокращения линейных размеров отдельных частей, что в свою очередь приводит к разрушению тел или появлению

45 трещин. Причиной образования внутренних трещин является большой перепад температур в отливке в момент окончания затвердевания ..

В предлагаемом способе отжига отливок сокращается температурный перепад до минимума и обеспечивает получение отливок беэ. трещин, усадочных раковин и минимальной пористостью.

Форму устанавливают в емкость так,55 чтобы образовалась между наружной поверхностью формы и внутренней поверхностью емкости замкнутая, по пе-, 8 4 риметру полость 4. Минимальная высо та прибыли h должна быть не меньше ширины полости 1 над формой с целью уменьшения образования усадочных .раковин. Максимальная высота зависит от экономических Факторов (расхода буферного расплава и продолжительности охлаждения).

Расплав, например циркониевого электрокорунда из электродуговой печи заливают предварительно в полость до заполнения ее по высоте. Затем расплав продолжают заливать в полость с переливом в форму (показано стрелками). После заполнения переливом формы расплав продолжают заливать на высоту Н или на толщину расплава 1, равной не меньше ширины полости.

Охлаждение производится на воздухе.

Затем форму вместе с буферным слитком, вынимают иэ емкости. Прибыльную часть срезают и изделие вынимают из формы. Для стабилизации формирования затвердевания слитка и для лучшего извлечения "будущего слитка" из.емкости форма выполнена расширенной кверху так, чтобы ширина полости равна 1,2-1,5 ширины по" лости у нижнего основания формы (Ц.

Для образования барьерной стенки у верхнего основания формы форма устанавливается в емкость с открытым днищем, а верхняя часть имеет перегородки с отверстием для перелива расплава из полости емкости в форму. При изготовлении плавленолитого электрокорунда брак 20-301 по известной технологии и 2-:53 по предлагаемой технологии.

Формула изобретения

Способ изготовления плавленолитых огнеупоров, включающий плавление, заливку расплава в форму с прибылью, охлаждение на воздухе и извлечение изделия из формы, о тл и ч а ю шийся тем, что, с целью повышения качества изделий за счет устранения трещинообразований и уменьшения образования уса- ° дочных раковин, увеличения производительности, перед заливкой расплава в форму ее устанавливают в емкость, а расплав предварительно заливают в полость, образованную наружной поверхностью формы и вну1 ренней поверхностью емкости, до

912718

Йл.2

Составитель Il. Áóëãàêîâà

Техред М Гергель Корректор Ч Бокаан

Редактор И.Митровка

Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,,Раушская наб., д. 4/5

Заказ 1306/33 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ее заполнения на высоте Формы с последующей заливкой полости формы.

Источники информации, принятые во внимание при экгпертизе

Ю

1. Авторское свидетельство СССР

И 447391, кл. С 64 В 35/60., 1974.

2. Галдина Н.М. и Др. Электроплавленные огнеупоры для стекловаренных печей. M., Стройиздат, 1975, с, 150-152 (постотип1 °