Способ получения 1,2-полибутадиена

Иллюстрации

Показать всеРеферат

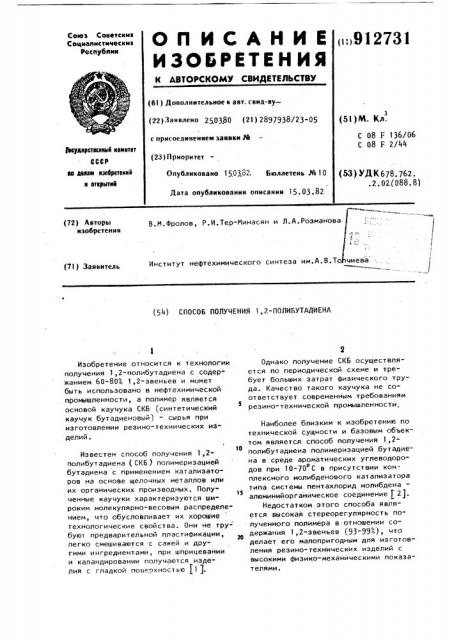

ОП ИСАНИЕ

ИЗЬБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CoIos Советскик

Социалистические

Республик

<.i912731 (61) Дополнительное к авт. свид-ву(22)За" лено 250380 (21) 2897938/23-05 с присоединением заявки М (23) Приоритет

Опубликовано 1503.82. Бюллетень %10

Дата опубликования описания 15.03.82 (51)М. Кл.

С 08 F 136/06

С 08 F 2/44

1Ьеудврстеенный квинтет

СССР пв далем нэебретеннй н втерытнй (53) УДК 678. 762. .2,02(088.8) (72) Авторы изобретения

В.М.Фролов, P.È.Òåð-йинасян и Л.А.Розманова

Институт нефтехимического синтеза им.А.В.То чиева (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА

1О

Изобретение относится к технологии получения 1,2-полибутадиена с содержанием 60-801 1,2-звеньев и может быть использовано в нефтехимической промышленности, а полимер является

5 основой каучука СКБ (синтетический каучук бутадиеновый) — сырья при изготовлении резино-технических иэ" делий.

Известен способ получения 1,2полибутадиена (СКБ ) полимеризацией бутадиена с применением катализато" ров на основе щелочных металлов или их органических производных, Полученные каучуки характеризуются широким молекулярно-весовым распределением, что обусловливает их хорошие технологические свойства. Они не трубую1 предварительной пластификации, легко смешиваются с сажей и другими ингредиентами, при шприцевании и каландировании получаются иэделия с гладкой поверхностью tl j.

Однако получение СКБ осуществляется по периодической схеме и требует больших затрат физического труда. Качество такого каучука не соответствует современным требованиям реэино-технической промышленности, Наиболее близким к изобретению по технической сущности и базовым объектом является способ получения 1,2полибутадиена полимеризацией бутадиена в среде ароматических углеводородов при 10-70 С в присутствии комплексного молибденового катализатора типа системы. пентахлорид молибдена алюминийорганическое соединение (2).

Недостатком этого способа является высокая стереорегулярность полученного полимера в отношении содержания 1,2-звеньев (93-991), что делает его малопригодным для иэготов" ления реэино- технических изделий с высокими физико-механическими показателями.

91274

Цель изобретения - получение полимера с содержанием 60-80 1,2-звеньев.

Эта цель достигается тем, что согласно способу получения 1,2-полибутадиена полимеризацией бутадиена в среде ароматических углеводородов при 10-70 С в присутствии комплексного молибденового катализатора про цесс проводят в присутствии тетрагидрофурана при его мольном соотношении к молибдену 1:1 — 500:1.

В качестве комплексного молибдено1 вого катализатора применяют, например комплексы тетра-Ж-аллил (кротил) молиб- дена с электроноакценторным соединением или пентахлорида молибдена с алюминийорганическим соединением.

Предлагаемый способ осуществляется следующим образом.

В стеклянных ампулах готовят катализатор в среде ароматического растворителя.. К готовой катилитической системе добавляют бутадиен. Полимерио зацию проводят при 10-70 С, предпочти,щ о тельно 30-40 С и давлении, создаваемом бутадиеном при данной температуре. По прекращении полимеризации полибутадиен, находящийся в растворе, высаживают в метанол, содержащий растворенный антиоксидант (неозон"Д"), очищают переосаждением и сушат в вакууме до постоянного веса.

Каталитическую систему с участием

16-аллильного комплекса молибдена готовят путем взаимодействия тетра- аллил(кротил)-молибдена с электроноакцепторным соединением в среде ароматио ческого растворителя при -78- +70 C и времени взаимодействия 1-60 мин 4 в атмосфере аргона или азота и мольном отношении электроноакцептор/молибден в пределах 0,5-2,5 предпочтительно 1.

Каталитические системы типа сис45 тем Циглера готовят путем. взаимодействия пентахлорида молибдена с алюминийорганическим соединением общей

Формулы QAl(OR),где R — - С Н -, 41 n 3 m % 2 B среде ароматического растворителя. Отношение алюминия к молибдену 1-20, предпочтительно 1-5. Время взаимодействия ком" понентов каталитической системы варьируют от 2 до 60 мин, предпочти- тельно 5-10 мин, при температуре -78+70 С, предпочтительно 20-50 С. К тим каталитическим системам добав1 4 ляют тетрагидрофуран (ТГФ). Отношение ТГФ к молибдену варьируют в широком интервале 1-500. Время взаимодействия с ТГФ в пределах 0-120 мин при -78- +70 С. К сформированной ката-, литической системе добавляют бутадиен и ведут полимеризацию.

Для того, чтобы наглядно показать ! éðåèìóùåñòâo предлагаемого способа проводят сравнительный пример 1 с участием Il -аллильного катализатора и сравнительный пример 14 с участием системы типа Циглера.

Пример 1 (сравнительный). В ампулу емкостью 40 мм вводят толуольные растворы мл тетра-Т -аллилмолибдена (0,1 моль) и мл трифенилхлорметана (0,1 ммоль). Смесь выдерживают при

20 С в течение 15 мин и далее добавляют 50 ммоль бутадиена, концентрация молибдена в полимеризате 8-10 моль/л бутадиена 4 моль/л. Полимеризацию проводят при 30 С в течение 1 ч. Вы ход полимера 451. Микроструктура полибутадиена: 953 1,2- и 53 1,4-транс-с звеньев.

Пример 2. В ампулу емкостью

40 мл вводя r толуольные растворы ! мл тетра-/Г-аллилмолибдена (0,1 ммоль) и 1 мл трифенилхлорметана (0,1 ммоль).

Смесь выдерживают при 20 С в течение

15 мин и далее добавляют толуольный раствор тетрагидрофурана (0,1 ммоль), Смесь интенсивно перемешивают и выдерживают при 20 С в течение 15 мин. и далее добавляют 50 ммоль бутадиена.

Концентрация молибдена в полимеризате 8 ° 10 ммоль/л, бутадиена

4 моль/л. Полимеризацию проводят при

30 С в течение 1 ч. Выход полимера о

473. Микроструктура полибутадиена:

90 1,2- и 10i 1,4-транс-звеньев.

Пример ы 3- 13. Осуществляют по методике примера 2. Условия взаимодействия каталитического комплекса с ТГФ: время 15 мин, температура 20 С. !

Во всех примерах загрузка тетра- аллилмолибдена 0,1 ммоль, бутадиена 50 ммоль. Результаты опытов с участием каталитических систем

" -аллильного типа приведены в табл.1

Пример 14. (сравнительный).

В ампулу емкостью 40 мл вводят

0,1 ммоль мелкодисперсного пентахлорида молибдена, 5 мл толуола и 5,5 мл толуольного раствора диэ!илэтоксиалюминия (0,2 ммоль). Смесь выдержи5 912 вают при 20 С в течение 5 мин и далее добавляют 25 ммоль бутадиена.

Полимеризацию проводят при 40 С в течение 4,5 с. Выход полимера 35"ь. йикроструктура полибутадиена:984

1,2- и 2l 1,4-транс-звеньев.

Пример 15. В ампулу емкостью 40 мл вводят 0,1 ммоль мелкодисперсного пентахлорида молибдена, 10

4,5 мл толуола и 5,5 мл толуольного раствора диэтилэтоксиалюминия (0,2 ммоль). Смесь выдерживают при

20 С в течение 5 мин и далее добавляют 4,5 мл толуольного раствора ТГФ 15 (0,1 ммоль). Смесь интенсивно перемешивают и выдерживают при 20 С в течение 10 мин и далее добавляют

25 ммоль бутадиена. Концентрация молибдена в полимеризате 8 ° 10 моль/л, 2о

731 6 бутадиена 2 моль/л. Полимеризацию . проводят при 40 С в течение 4 ч.

Выход полимера 40 . Микроструктура полибутадиена: 95ь 1,2- и 5ь j,4-транс-звеньев, Пример ы 16-28. Осуществля" ют по методике примера 15. Условия взаимодействия каталитического комплекса с ТГФ представлены в табл. 2.

Во всех примерах загрузка пентахлорида молибдена 0,0274 г (0,1 ммоль), бутадиена 25 ммоль.

Как видно из таблиц, использование модификаторов позволяет получить эффективный способ получения полимера, в котором, наряду с 1,2-звеньями присутствуют 1,4-звенья полибутадиена, что позволяет использовать его, для изготовления- резино-технических иэделий.

I

I

I

1 !

Ig а э

X с о с ж

СС о х л

S

CL

Е

Х с s о х с

К X

X S

9 У а со

1О Л () о л

Е

Ф о. ro з !о

1- Х

П3 CL а э

Э с

X C

9 О

l- C о мм

Э о

Z с о

1 1

C 9 9

9 Z S

S Х

Y !Xэ

fQ 9 =3

3 r о 1аэ о о

Y Z

Эаэ со ш о о л м

K х е

Iо

C !

О а о э о о с а о с

I О

1 П) а

1 i1 оМ 1 л

1 л л

Э I а I

:> 1

Ф- I

Y 1

:>) I

CL 1 ! о о

CL 1 1

1 <М

X 1 ч»

CL о э

S 5 Z

Z Y 9

9 S !X

Э В 1 с с

О О

Ю X X а о

i»

Э у

IlI о

Z Z о э э а!Xo

1-!О r

YSO эсс с ос

1

1

1

I

I

I !

I

I

1

1

1

I !

I

I

I

I1

1

1

I

I

1

I

I !

I

1

1

1

1 о о м м л

X: X: х х е е

I912731 ш о ш

cv м ш о ш л л сл о ш о ш ш м ь о о О О м

o o o м м м о о о о

СО N

K Е X х х х

e e e

1о 00

-1 м

N О О о д О .N

o o О О о о м о о о o

LA LA л

X: X: х х в в

I- lш оо

m м ш сч

О О

«ч л о о л О сЧ о о о о о о ш LA л

Л: х х в в — о ш о

1 N М

o N О Л ш ш ш

ОО cV сЧ о о о сч

< 1 М ло о о л -э

o o o о о о ш л

t4 о л х u е и

1сч м

1О и

1 Z 1

1 П) 1 а

11 I

1 - 3 I л

1 I

1 I;

I 1

1 1

1,л

1 с

I 1 I

1 сЧ

1

Э о л с! сЧ

CV сЧ сЧ О сЧ сЧ сЧ сЧ л сЧ о

О а I» м м м

fQ а л

1М

0 а 1

1и о а

S ю о л

О 00 а) л с"1 D

01 OO со о сч

СО CO

СО Ш л л о m м О О

S с о

1 л ч о m х а

2 Э

CCI Е

1 о е

C m

X к а

Ф

Э Е

a s

CO сл сл

EA м л

S

Я:Г а со

Х Cfi

1- s

m au а Фс, Ф

C S

z c

Э О

l- C

О О

o o

-=1

-! -1 ю о л

fII

1fi!

Y о о с4 сЧ

О О

LA СГ\

О О

14\

D O

LA о с 4

o o o

LR LfII СЧ

X

Z fCI

f0 а

III O о

a fiI

S Я

Е а с о е

О м м а о

1(6 Z

Y Э Ф

scZO

ВЮ Z о чс с ооо

Е X

Ф

Z

Э э о

1о о о л ш

О О

° — LA о

О О.«о

Ф» л

S>Б Z

Х X Э Ф

Ф*аО к!а z

OXS

*асс

irOO о

1

l

1

1

I г

О сч сч сч с 4 сЧ cV сч

L Е

fII ! о а

О Э и о с а (> C г сО сч сЧ!

М -1 сЧ (4 с 4 сЧ сЧ

О сЧ сЧ!

I!

I. с

1! р 1

1 щ 1

1 — 1

I!

1!

1

I сС! а

0ъ

I i1 сб аи

1 Q) CI с

Е

I Э

1 I

1

I

1

I IL

1 Е Z

1 Э а z

I CQ

1

I.

1;

1

М

1

I

1

1

m !

I

I

I

I

l

1 О

I, 1

II

I ! !

I

1

1 !

I

1

1

I !

1

I

1

I

I

I

1

1

1

1

1 !

1

I c

l

I

I

I

I =Г

I

o o о о . о о î o o o o

° — М М М М M М М М сч сч сч сч A сч

11

Формула изобретения

912731

Соствитель .Горячев

Редактор И.Митровка Техред Д. Бабинец Кпрре Тор O,Áèïàê

Заказ 1310/34 Тираж 512 Подписное

8НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, Способ получения 1,2-полибутадиена полимеризацией бутадиена в среде ароматических углеводородов при 100

70 С в присутствии комплексного катализатора, отличающийся тем, что, с целью получения полимера с 60-801-ным содержанием 1,2-звеньев, процесс проводят в присутствии тетра- !О гидрофурана при его мольном отношении к молибдену равном 1:1 — - 500:l.

Источники информации, принятые во внимание при экспертизе

1. Кирпичников П.A. и др. Химия и технология синтетического каучука.Л., "Химия", 1970, с. 175.

2. Патент франции N 1493422, кл. С 08 d, опублик. 1967.