Скважинный преобразователь давления для буровых машин

Иллюстрации

Показать всеРеферат

< >912904

Союз Советскнн

Соцналнстнческнн

Республик (6l ) Дополнительное к авт. свид-ву (5i) M. Кл.

Е 21 В 4/00 (22) Заявлено02, 12.74 (2l ) 2080 161/22-03 с присоединением заявки № (23) П риоритет

Опубликовано 15.03.82. Бюллетень № 10

Дата опубликования описания ) 8,03,82

3Ьвудвратвцнай квинтет

СССР (53) УД К 622.243. . 92.05 (088.8) по делан нзааретеннй н атнрытнй

": ЖЖн- в (72) Авторы изобретения

М. Т. Гусман и А. Н. Шин пп

Всесоюзный ордена Трудового Красного Знамени научно исследовательский институт буровой техники " — А (71) Заявитель (54) СКВАЖИННЫЙ ПРЕОБРАЗОВАТЕЛЫ1АВЛЕНИЯ

ДЛЯ БУРОВЫХ МАШИН

Изобретение относится к буровой технике, а именно к преобразователям дав- ления для буровых машин.

Известен скважинный преобразователь

aàBëåíèÿ для буровых машин, включающий исполнительный механизм с плунжерами и распределительный механизм, содерж аший гру ппы клапан ов и чеханизм переключения (1 1 .

Однако это устройство не обладает

10 достаточной надежностью и долговечностью при работе в абразивной среде промывочной жидкости из-за выполнения распределительного механизма поворотным и механизма переключения кулачко15 вым.

L1emь предложения — повышение надежности и долговечности работы устройства, а также обеспечение возможности его работы в скважинах малого диаметра.

Эта цель постигается тем, что в скважинном преобразователе механизм переключения выполнен в випе штанги с заслонками и полого поршня с седлами и полым штоком, связанным с группой клапанов, причем штанга установлена с возможностью взаимодействия с плунжерачи исполнительных механизмов, а заслонки — с возможностью взаимодействия с седлами полого поршня.

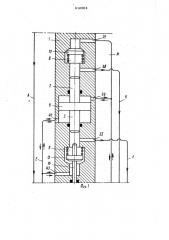

На фиг. 1 показан узел верхней части исполнительного механизма; на фиг. 2— узел переключения с клапанными распределителями, на фиг. 3 — узел нижней части исполнительного механизма .

Скважинный преобразователь павления содержит корпус 1, в котором разчешен исполнительный механизм, состояший из плунжеров 2 и 3 (фпг. 1) и 4 и 5 (фиг. 3), между которыми размешены поршни 6 и 7 и размешенных в полостях 8 и 9 (фиг. 1) и 10 и 11 (фиг. 3), обратных клапанов 12 и 13 (фиг. 1) и

14 и 15 {фиг. 3). Межпу плунжерами 3 и 4 встроена и взаимодействует с плупжорами своими концачи штанга 16.

В корпусе 1 размешен также распрепелит льный механизм, включавший гр п-

2904

3 91 пы клапанов 17 и 18 и механизм переключения (фиг. 2), выполпенный в вице полого поршня 19 и штанги 16 с заслонками 20 и 21 для перекрытия проточной части 22 полого пордшя. Оцнд из групп клапанов, например 18, связана с полым штоком полого поршня 19, а группа клапанов 17 — с сервопривоцом

23. Группа клапанов 17 также может быть жестко связана с поршнем 19, а тарелки клапанов 17 и 18 должны быть поцпружинены, что обеспечивает одновременное прижатие их к сецлам клапанов. В крайних положениях клапанный распрецелитель 18 может фиксировать ся механической защелкой (на чертеже не показана).

Рабочая жицкость к устройству пс дается по напорной магистрали А, которая через каналы 24 и 25 связана с клапанными полостями 26 и 27 и через сопла 28 и 29 — с полостями механизма переключения 30 и 31.

Группы клапанов 17 и 18 связаны между собой магистралями Б и В. 2

Механизм переключения связан каналами 32 и 33 со сливной магистралью Г.

К л апанн ый блок 18 с кл а панно и полостью 27 связан через каналы 34 и 35 с поцпоршневой полостью сервопривоца ЗО

23, а через канал 36, магистраль В и канал 37 с его нацпоршневою полостью, через канал 38 со сливной магистралью

Г, через канал 34:, магистраль Д и канал

39 с поцпоршневой зоной поршня 7 и через канал 40 с обратным клапаном 15.

Клапанный блок 17 с клапанной полостью 26 связан через канал 41, магистраль E и канал 42 с поцпоршневой зоной поршня 6, через канал 43 с обратным клапаном 13, а через каналы

44 и 45, магистрали Ж и И, канал 46 с нацпоршневой зоной поршней 6 и 7 и через канал 47 с о сливной магистралью

Г. Плунжерные полости 8 и 10 через

EBBBlIbI 48 и 49 связаны с магистралью

К. Клапанный блок 18 связан каналом 50 со сливной магистралью Г.

Обоатный клапан 12 связан с магистралью Ж каналом 5 1. Клапанный блок связан с магистралью Г каналом 52.

Плунжерная зона 9 связана каналом

53, а плунжерная зона 11 - каналом

54 с магистралью Л. Клапан 14 связан с магистр альк И к ан алом 55.

Рабочая жидкость из сливной магистрали Г используется для промывки забоя.

Магистрали К и Л связаны с соплами цля разрушения забоя си снабжены обратными клапаначи (на чертеже не показаны) .

Работа устройства осуществляется слецуюшич образом.

Рабочая жидкость подается по напорной магистрали А и через каналы 24 и

25 поцвоцится к клапанныч полостям 26 и 27 и через сопла 28 и 29 к полостям

30 и 31 механизма переключения.

При указанном на чертеже положении заслонок 20 и 21 в полости 30 создается цавление„равное давлению в магистрали А, которое сообшает необходимое усилие поршню 19 для прижатия -тарелок клапана 18 к седлам в нижнем положении.

Жидкость из полости 31 свободно проходит через каналы 32 и 33 и направляется в сливную магистраль Г. Из клапанной полости 27 жидкость через канал

34, магистраль Б и канал 35 подводится в подпоршневую полость серво ривоца

23, удерживая группу клапанов l7 в верхнем положении. В это >ке время жидкость из нацпоршневой зоны сервопривода вытесняется через канал 36 в магистраль

В и далее через каналы 37 и 38 клапана

18 в сливную магистраль Г. Одновременно из клапанной полости 27 через канал

34, магистраль Д и каналы 39 и 40 (фиг. 3) жидкос.ть направляется в нацпоршневую зону поршня 7 и, отжимая обратный клапан 15, в плунжерную зону 11.

Из клапанной полости 26 рабочая жицкость через клапан 41, магистраль

Е, каналы 42 и 43 (фиг. 1) направляется в подпоршневую зону поршня 6 и, отжимая обратный клапан 13, в плунжерную зону 9. В этом случае поршни

6 и 7 и плунжеры 2, 3, 4 и 5 перемещаются вверх, закрывая обратные кла паны 12 и 14 и вытесняя жидкость из нацпоршневых зон поршней 6 и 7 в магистрали Ж и И, через каналы 44 и 45 и каналы 46 и 47 и 37 и 38 клапанных групп 17 и 18 в спивную магистраль Г.

Через каналы 48 (фиг. 1) и 49 (фиг. 3) плунжерных полостей 8 и 10, жицкость поц высоким цавлениеч, определяечым соотношением плошацей поршней и плунжеров, направляется в магистраль К. Магистраль Л в это время перекрыта обратным клапаноч.

В верхнем крайнем положении плунжер 4 переместит штангу 16 Dâåð>;, перемещая тем самым, вверх заслонки 20 и 21 (фиг. 2). Заслонка 20 откро т отверстие 22 поршня 19, сооб лпв полость

5 912

30 со сливной магистралью Г, а заслон» ка 21, наоборот, перекроет отверстие

22, созцав в полости 31 давление, равное цавлению в магистрали А. В результате этого HEl поршне 19 буцет создано необходимое усилие для его перемещения и переключения группы клапанов 18 в ,верхнее положение.

При верхнем положении клапанов 18 жицкость из магистрали A поступает че- 10 рез канал 25, в полость 27 и через канал 37, магистраль В и канал 36 направляется в нацпоршневую зону сервопривоца 23, перемещая поршень его в нижнее положение и переключая группу клапанов 17 в нижнее положение. Жицкость из поцпоршневой эоны через канал

35 по магистрали Б направляется через каналы 34 и 50 клапана 18 в сливную магистраль Г.

2О

Рабочая жицкость иэ клапанной полости 27 через канал 37 направляется по магистрали И через канал 45 (фиг. 3) в нацпоршневую зону поршня ? и через канал 55, отжимая клапан 14, в плун25 жерную зону 10, а из поцпоршневой зоны жицкость через канал 39 по магистрали Д и через каналы 34 и 50 (фиг. 2) направляются в сливную магистраль Г.

Из к ла панн ой полос ти 26 (ф иг. 2) жидкость через канал 46 по магистрали

Ж и каналу 44 (фиг. 1) направляются в надпоршневую зону поршня 6 и через канал 51, отжимая клапан 12, подается в плунжерную зону 8. Жицкость из подпоршневой зоны через канал 42 по магистрали Е направляется через каналы

41 и 52 клапана 17 (фиг. 2) в сливную магистраль Г.

B этом случае поршни 6 и 7 плун- 40

/ жеры 2 и 3 и 4 и 5 перемешаются вниз и жицкость поц высоким давлением через каналы 53 (фиг. 1) и 54 (фиг. 3) направляются в магистраль Л, Магистрачь

К в это время перекрыта обратным кла- 45 паном.

904 6

B нижнем крайнем положении плунжер

3 (фиг. 1) переместит штангу 16 вниз и заслонка 20 (фнг. 2) перекроет отверстие 22 поршня 19, а заслонка 21 от-" кроет отверстие 22, соединив полость

31 со спивной магистралью Г.

В полости 30 будет сознано павление, равное давлению в магистрали А, сообщив поршню усилие, необходимое цляперемещения клапана 18 в нижнее положение. После чего рабочий процесс преобразователя давления буцет соответствовать процессу, описанному выше.

Такое выполнение механизма переключения повышает надежность и долговечность работы преобразователя и обеспечивает возможность его работы в скважинах малого циаметра.

Фор мула изобретения

Скважинный преобразователь давления для буровых машин, включающий исполни тельный механизм с плунжерами и распределительный механизм, содержащий группы клапанов и механизм переключения, о т л и ч а ю ш и и с я тем, что, с целью повышения нацежности и долговечности его работы и обеспечения возможности работы в скважинах малого диаметра, механизм переключения выполнен в вице штанги с заслонками и полого поршня с седлами и полым штоком, связанным с группой клапанов, причем штанга установлена с возможностью взаимодействия с плунжерами исполнительных механизмов, а заслонка — с воэможностью взаимоцействия с седлами полого поршня, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 417600, кл. Е 21 B 7/18, 1971 (прототип) .

О1 9О4

Составитель G. Константинов

Репактор Н, Киштулинец Техреп Т.Маточка Корректор А ддяткр.

Заказ 1343/42 Тираж 624 По и исн ое

ВНИИПИ Госупарственного комитета СССР по пелам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., и. 4 5

Филиал ППП Патент, r. Ужгороп, ул. Проектная, 4