Способ ультразвукового контроля качества эластомеров

Иллюстрации

Показать всеРеферат

ОЬ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтскнх

Социалистических

Рес убя

<п>917073 (61) Дополнительное к авт. свид-ву (5!)М. Кл. (22) Заявлено 07. 05. 80 (21) 2922470/25-28 с присоединением заявки М

6 01 N 29/00

1ееудерстеенны11 кемлтет

ИСР ве дедам иаебретехкй и еткрытк11 (23) Приоритет

Опубликовано 30. 03. 82. Бюллетень J4 12

Дата опубликования описания 30 .03. 82 (53) УДК620.179 (088.8) С.Г. Савватеев, В,В. Богданов, В.Н.

В.И. Клочков и В.ф. Тамаркин (72) Авторы изобретения

Ленинградский ордена Октябрьской Революции

Ю и ордена Трудового Красного Знамени текы< логйческий у институт им. Ленсовета (71) Заявитель (54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА

ЭЛАСТОИЕРОВ

Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля качества эластомеров с помощью ультразвука.

Известен способ контроля качества эластомеров, заключающийся в том, что образец прозвучивают ультразвуковыми импульсами определенной частоты, измеряют амплитуду прошедшего сигнала и время распространения колебаний, по которому судят о скорости прохождения ультразвука, с учетом эталонного значения определяют дисперсию скорости, амплитуду учитывают при расчете затухания, а о качестве эластомеров судят по сравнению совокупности измеренных параметров с ее эталонным значением.

Испытания осуществляют на твердых образцах, прошедших стадию вулкани" зации или отверждения, а .для измерения амплитуды прошедшего сигнала ис"

2 пользуют два образца различной толщины (1 ) ..

Недостатками данного способа являются невозможность регулирования требуемых физико-механических и эксплуатационных характеристик элас-, томеров в процессе изготовления,так как испытания проводят на твердых образцах после процесса вулканизации или отверждения, т.е. уже в готовых изделиях, и низкая производительность контроля, связанная с необходимостью измерять амплитуду прошедшего сигнала на образцах одного и того же материала различной толщи IS

Hbl °

Цель изобретения - обеспечение возможности регулирования требуемых физико-механических и эксплуатацион20 ных характеристик эластомеров в процессе изготовления и повышение производительности контроля.

Поставленная цель достигается тем, что в способе ультразвукового

3 91707 контроля качество эластомеров, заключающемся в том, что образец прозвучивают ультразвуковыми импульсами определенной частоты, измеряют амплитуду прошедшего сигнала и время распространения колебаний, по которому судят о скорости прохождения ультразвука, с учетом эталонного значения определяют дисперсию скорости, амплитуду учитывают при рас- to чете затухания, а о качестве эластомеров судят по сравнению совокупности измеренных параметров с ее эталонным значением, измерения проводят в вязкопластичном состоянии до вулканизации или отверждения эластомера, дополнительно измеряют амплитуду прошедшего сигнала на другой базе того же образца, а затухание рассчитывают с учетом этих двух го амплитуд и величин баз измерения.

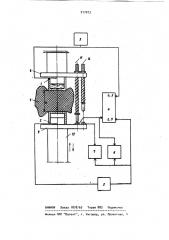

На чертеже изображена блок-схема устройства, реализующего способ.

Устройство содержит излучатель 1, приемник 2, связанные с излучателем

1 генератор 3 и измеритель 4 временных интервалов с входами А и В,усилитель 5, измерительные приборы 6 и 7. Излучатель и приемник установлены в пластинах.8 и 9 винтового механизма 10, снабженного замыкающимися контактами 11 и 12. Между излучателем и приемником помещается исследуемый образец 13.

Способ осуществляется следующим образом.

Отобранный из исследуемой смеси образец 13 после термостатирования исследуют между излучателем 1 и приемником 2. С генератора 3 электричес40 кий сигнал определенной частоты и длительности одновременно подается на вход А измерителя 4 временных интервалов и на излучатель 1, ультразвуковой импульс с которого, пройдя образец, попадает в приемник 2 и преобразуется в электрический сигнал с амплитудой, зависящей от свойств образца. Этот сигнал усиливается усилителем 5 и подается на цифровые измерительные приборы 6 и 7 и на вход В измерителя временных интервалов.Измерения проводят при сжатии вязкопластичного образца между плитами

8 и 9 винтового механизма 10 в моменты достижения определенных, заранее заданных расстояний h< и h между излучателем и приемником, что

3 4 обеспечивается замыканием контактов

11 и 12.

В момент сжатия образца до величины h происходит замыкание контакта 11, и подается импульс на измерение амплитуды прибором 6 и времени прохождения сигнала прибором 4. В момент сжатия образца до величины h и происходит замыкание контакта 12 и подается импульс на измерение амплитуды прибором 7. Полученные с приборов 4, 6 и 7 значения позволяют рассчитывать величину скорости ультh развука с =, где h — расстояние между датчиками в момент измерения времени прохождения, и коэффициRn-—

Ug ент погпощення ультразвука d

О

Ь1- Ь где Uq — амплитуда сигнала, измеренная на расстоянии h между датчиками; U g — амплитуда с. èãíàëà,измеренная на расстоянии h между датчиками.

Совокупность измеренных параметров после сравнения с эталонным его значе ием позволяет судить о качестве эластомеров и осуществлять регулирование требуемых физико-механических и эксплуатационных характеристик путем варьирования технологическими режимами в процессе изготовления смеси.

Причем сравнение величины скорости ультразвука с эталонной позволяет судить о количественном составе исследуемой смеси и нарушении в системе дозирования компонентов, что необходимо для получения смесей требуемого состава, сравнение величины коэффициента поглощения ультразвука с эталонным - о степени диспергирования наполнителей, оказывающей влияние на прочностные и эксплуатационные показатели, а дисперсия скорости ультразвука

paóëè÷íûõ образцов одной и той же

<смеси - о степени однородности распределения наполнителей, ответственной за стабильность свойств по всему объему будущего изделия.

Способ позволяет также осущест— вить контроль качества композиций на основе низкомолекулярных (жидких) каучуков. В этом случае вязкая композиция помещается в специаль5 91 ную кювету (не показана), устанавливаемую излучателем и приемником..

Использование предлагаемого способа в промышленности сокращает пер" вичный брак на 104 и исключает непроизводительные затраты энергии на смешение компонентов после фактического завершения процесса на 5/.

Формула изобретения

Способ ультразвукового контроля качества эластомеров, заключающийся в том, что образец прозвучивают на заданной базе, измеряют амплитуду прошедшего сигнала и время распространения колебаний, по которому судят о скорости прохождения ультразвука, с учетом эталонного значения определяют дисперсию скорости, амплитуду учитывают при расчете затухания, а о качестве эластомеров судят по

7073 сравнению совокупности измеренных параметров с ее эталонным значением, отличающийся тем, что. с целью обеспечения возможности регулирования требуемых физико-механических и эксплуатационных характеристик эластомеров в процессе изготовления и повышения производительности контроля, измерения проводят

10 в вязкопластичном состоянии до вулканизации или отверждения эластомера, дополнительно измеряют амплитуду прошедшего сигнала на другой базе того же образца, а затухание рассчи15 тывают с учетом этих двух амплитуд и величин баз измерения. (Источники информации, принятые во внимание при экспертизе

1. Потапов А.И. и др. Технологический неразрушающий контроль пластмасс. Л., "Химия", с. 150-151 (прото тип) .