Загрузочно-разгрузочное устройство

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >918ОО8

Союз Советскиз

Социалистических

Республик (61)дополнительное к авт. сеид-ву (22) Заявлено 250280 (21)2886 396/25-08 с присоединением заявки № (23) Приоритет

Р М.К з

В 23 Я 7/00

Государствеииый комитет

СССР ио делам изобретеиий и открытий (331 УДК 62-229. б (088 ° 8) Опубликовано 0704.82, Бюллетень ¹ 13

Дата опубликования описания 0 7. 0 4. 8 2 (54) ЗАГРУЗОЧНО-РА ГРУЗОЧНОЕ УСТРОЙСТВО

Изобретение относится к металло- обработке и предназначено для механизации загрузки и разгрузки круглошлифовальных бесцентровых станков деталями типа ступенчатых валов.

Известны загрузочно-разгрузочные устройства для деталей типа ступенчатых валов, содержащие, питатель, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, установленным с возможностью возвратно-поступательного перемещения относительно питателя (1), Недостатком этих известных .Устройств является то, что для загрузки и разгрузки ими круглошлифовальиых бесцентровых станков требуется значительное время в связи с необходимостью совершать поочередно большие ходы двух захватов питателя.

Цель изобретения — повышение удобства обслуживания и сокращение вспомогательного времени за счет обеспечения загрузки и выгрузки деталей за один ход приемника.

Это достигается тем, что .приемник выполнен в виде отдельных Г-образных поперечин,.длина которых равна по меньшей мере трем диаметрам ступенчатых валов.

С целью обеспечения гарантирован. ного захвата питателем ступенчатых валов различного диаметра, Г-образные поперечины приемника снабжены регулируемыми упорами. При этом устройство содержит ограничительные упоры, расположенные ниже верхнего положения приемника и разделяющие опорную поверхность приемника в соотношении 1:2 на подающую и приемную части.

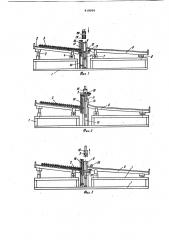

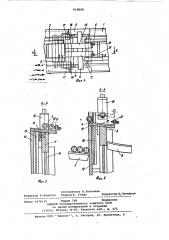

На фиг.1 изображено описываемое устройство с положением отсекателей и приемника в начале загрузки, вид обокут на фиг.2 - то же, с положением приемника в крайнем верхнем положении; на фиг.3 — то же, с положением приемника в крайнем нижнем положении в момент выгрузки о6ра6отанной детали из питателя и загрузки питателя необработанной деталью; на фиг.4 — вид сверху на приемник; на фиг.5 - сечение A-A на фиг.4, отсакатель и приемник в крайнем верхнем

25 положении; на фиг. б — то же, отсекатель, и приемник в промежуточном положении.

На основании 1. слева от эоны за,грузки установлен подающий лоток 2 заго товок 3, который имеет воэможность раз-. ворота вокруг оси 4 посредством винта 5.

918008

5 !

О (5

25

Формула изобретения

Справа от зонй загрузки на основании 1 установлен отводящий лоток б, который имеет возможность разворота вокруг оси 7 посредством винта 8.

Между подающим лотком 2 и отводящим б на основании 1 жестко установлены неподвижные направляющие 9.

На отсекателе 10 и несущей раме

11, которая перемещается в направ- ляющих 9, закреплен приемник 12 в виде отдельных Г-образных поперечин, установленных наклонно. Г-образные поперечины со стороны отводящего лотка 6 снабжены регулируемыми упорами 13. Отсекатель 10 с рамой ll и приемником 12 перемещаются от штока-поршня 14 гидроцилиндра 15.

На неподвижных направляющих 9 с внутренней стороны установлены ограничительные упоры 16, которые служат упором для столба заготовок 3 и разделяют приемник 12 на подающую а и приемную b части (см, фиг.б) .

Верхние торцы упоров 16 расположены несколько ниже крайнего верхнего положения опорной поверхности поперечин приемника 12 (см. Фиг.5) °

С боковых сторон .неподвижных направляющих 9 установлены упоры 17, огра-,. ничивающие перемещение деталей 3 по торцу.

Устройство работает следующим образом.

В подающи 1 лоток 2 укладывают заготовки 3 в один ряд. Отсекатель 10 с приемником 12 находится в крайнем нижнем положении. Для работы устройства в цикле станка необходимо наличие детали в автоопеоаторе 18, который снабжен призмами 19 для транспортировки деталей 3.

При пуске станка в цикле шток 14 гидроцилиндра 15 поднимает отсекатель

10 и приемник 12 в крайнее верхнее положение (см. Фиг.2).

Столб заготовок 3 отсекается отсекателем 10, а одна заготовка,лежащая на подающей части а приемника 12, поднимается до момента, когда рабочие поверхности приемника 12 поднимутся несколько выше верхнего торца ограничительных упоров 16. В этот момент рабочие поверхности приемника своей приемной частью а поднимают с призм 19 готовую деталь ?О, которая скатывается до упоров 13.

Одновременно заготовка 3 занимает положение над призмами 19 (см. фиг.2, 5} е.

Деталь 20, дойдя до упора 13, нажимает на конечник, который дает команду на отвод автооператора 18 с заготовкой в зону обработки и опускание отсекателя 10 и приемника 12 в зону загрузки и выгрузки (см.фиг.3)

При этом приемник 12 проходит между подающим лотком 2 и отводящим лотком 6, опускаясь ниже их рабочих по-i верхностей Обработанная деталь 20 ложится на отводящий лоток 6 и ска" тывается по наклонным направляющим до упора, а с подающего лотка 2 очередная заготовка 3 ложится на приемную часть а приемника.

При окончании обработки автооператор 18 с обработанной деталью 20 приходит в положение, указанное на фиг.l. Цикл повторяется. Таким образом, применение предлагаемого устройства для загрузки ступенчатых валов обеспечивает — удобство загрузки и выгрузки деталей (на высоте до 1000 м);

- удобство обслуживания станка (смена кругов не требует демонтажа: загрузки, как при вертикальном рас- положении загрузчика); сокращение вспомогательного вре. мени за счет совмещения загрузки и выгрузки деталей одним ходом и наличие в подающем лотке значительного количества .деталей.

1. Загрузочно -разгрузочное устройство для деталей типа ступенчатых валов, содержащее питатель, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, установленным с воэможностью возвратно-поступательного перемещения отно, сительно питателя, о т л и ч а ю щ ее с я тем, что, с целью удобства обслуживания и сокращения вспомогательного времени за счет обеспечения загрузки и выгрузки деталей за один ход приемника, последний выполнен в виде отдельных Г-образных поперечин, длина которых равна по меньшей мере трем диаметрам ступенчатых валов.

2. Устройство по п. 1, о т л и—

45 ч а ю щ е е с я тем, что, с целью обеспечения гарантированного захвата питателем ступенчатых валов различного диаметра, Г-образные поперечины приемника снабжены регулируе5P H ynoPaMH °

3. Устройство по пп. l и 2, о т л и ч а ю щ е е с я тем, что оно содержит ограничительные упоры, расположенные ниже верхнего положения

55 опорной поверхности поперечин приемника и разделяющие опорную поверхность приемника в соотношении 1г2 на подающую и приемную части.

Источники информации, принятые во внимание при экспертизе

1. Малов A.Н. Загрузочное устройство для металлорежущих станков.

Изд. Машиностроение, 1972, с. 140, рис.89.

91ВООВ гР Ф У lz к / .; еФ м+ %"4 Ф

Ф Ф 12

Яаа.4

Ю

Составитель Т.Ковалева

Редактор Б.Федотов Техред И. Гайду Корректор В. Синицкая

Заказ 1979/15 Тираж 748 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4