Устройство для фацетирования листов стекла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соеа Советских

Социалистических

Республик

«л918039 (61) Дополнительное к авт, свид-ву

f (22) Заявлено 029779 (21) 2788887/25-08

Р1 М g э

В 24 В 9/08

С 03 С 19/00 с присоединением заявки ¹ (23) ПриоритетГосударственный комитет

СССР ио делам изобретений и открытий

Опубликовано 070482. Бюллетень ¹ 13

1331 УДК 621. 924.1 (088. 8) Дата опубликования описания 070432

С.Е.Хомих, В.Ю.Резник, В.A.Ãó

В.П.Бабуров и A.A. (72) Авторы изобретения

Всесоюзный научно-исследоват конструкторский институт стеко и. Институт высоких температ (71)Заявители (54) УСТРОЙСТВО ДЛЯ ФАЦЕТИРОВАНИЯ ЛИСТОВ СТЕКЛА

20

Изобретение относится к промяшлен-. ,ности строительных материалов, в частности к стекольной технологии..

Известно устройство для фацетиРо-вания листов стекла, содержащее Йнифовальные и полировальные инструменты, замкнутый конвейер, снабженный приводом, со столиками. Каждый сто-

:лик содержит вакуумную присоску с индивидуальным ресивером, соединенным гибким шлангом через распределитель с источником вакуума 1).

Недостатком этого устройства является большой процент брака при фацетировании стекла за счет неравномер- ного прижатия его. к вакуумным присоскам по всей длине конвейера. В существующем устройстве для фацетирования листов стекла элементы вакуумной системы каждого столика пос.".едовательно соединены друг с другом, что приводит к падению вакуума по длине . конвейера, составляющем в конце ва" куумной линии более 0,2 атм. Так как в вакуумную систему попадают продукты абразивной обработки, то при последовательном соединении элементов вакуумной системы каждого столика значительно увеличивается ее загрязнение в целом, что снижае; межремонтный срок службы фацетировочной машины.

Целью изобретенчя является снижение брака при фацетировании листов стекла путем равномерного прижатия их к вакуумным присоскам по всей длине конвейера и увеличение межремонтного срока службы машины эа.счет уменьшения загрязнения элементов вакуумной системы.

Эта цель достигается эа счет того, что в устройстве для фацетирования листов стекла, содержащем шлифо" вальные и .полировальные. инструменты, замкнутый конвейер, снабженный приводом, со столиками, каждый иэ но рых содержит вакуумнун присоску с индивидуальным ресивером, соединенным гибким шлангом через распределитель с источником вакуума, последний соединен со смонтированной с воэможностью перемещения вместе с конвейером промежуточной линией отсоса, а часть индивидуальных ресиверов за- " менена на разделительные ресиверы, присоединенные непосредственно к промежуточной линии отсоса, причем каж" дый разделительный ресивер непосредственно соединен по крайней мере с двумя индивидуальными ресиверами.

918039

4. К каждому разделительному ресиверу гибким шлангом 7 диаметром 16 мм параллельно присоединились четыре индивидуальных ресивера 6.

Благодаря введению промежуточной линии отсоса, замене части индивидуальных ресиверов на разделительные ресиверы с параллельными присоединенными к ним индивидуальных ресиверов удалось обеспечить постоянство вакуума (c точностью 0,05 атм) по всей длине конвейера (при величине остаточного давления в вакуумной линии

0,5-0,6 атм). Это позволило обеспе» чить равномерное прижатие стеклянных листов к вакуумным присоскам и снизить брак при фацетировании стекла (a особенности из-за волнистости фацета) на 6%.

Кроме того, в предложенном устройстве значительно уменьшается оседание продуктов абразивной обработки на элементы вакуумной системы, в особенности на штоки вакуумных перэключателей. Это увеличивает межремонтный срок службы фацетировочной машины.

Формула изобретения

Введение, промежуточной линии отсоса и замена части индивидуальных ресивероз на разделительные ресиверы с параллельным присоединением к ним индивидуальных ресиверов обеспечивает постоянство вакуума по всей длине конвейера, уменьшает сопротивление вакуумной линии и снижает ее загрязнение.

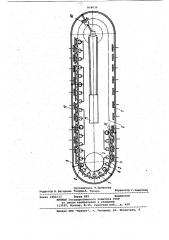

На чертеже схематически показано устройство для фацетирования листов стекла, вид в плане.

Предлагаемое устройство содержит шлифовальные и полировальные инструменты 1, установленные вокруг конвейера 2, снабженного приводом 3. Кон- 15 вейер 2 образован столиками 4. Па столиках 4 укреплены вакуумные присоски 5 с индивидуальными ресиверами 6. Индивидуальные ресиверы 6 отдельными группами присоединяют па- 2р раллельно гибкими шлангами 7 к раз. делительным ресиверам 8. B свою очередь распределительные ресиверы 8 присоединены к промежуточной линии отсоса 9, соединенной через один

25 или несколько распределителей 10 с источником 11 вакуума.

Устройство работает спедующим образом.

Лист стекла 12 устанавливается оператором на столик 4 и с помощью вакуумной присоски 5 удерживается на нем. При движении конвейера 2 края стеклянного листа 12 на прямолинейных участках конвейера 2 подвергаются механической обработке с помощью шпифовальных и полировальных . инструментов.

Было проведено испытание предложенного устройства дпя фацетирова- ния листов стекла. устройство пред- 4О ставляло собой замкнутый конвейер 2, состоящий иэ 136 столиков 4. На одном из столиков 4 был установлен распределитель 10, соединенный гибким шлангом с источником 11 вакуума. 15 (Проходной диаметр отверстия в вакуумном насосе равнялся 50 мм). Распре .целитель 10 бып соединен с промежуточной линией отсоса 9, внутренний диаметр которой равнялся 38 мм. Ли- gp ния отсоса, смонтированная с возможностью перемещения вместе с конвейером, была соединена с 27 разделительными ресиверами 8, установленными через равные промежутки на столиках

Устройство для фацетирования листов стекла, содержащее шлифовальные и полировальные инструменты, замкнутый конвейер, снабженный приводом со столиками, каждый иэ которых име" ет вакуумную присоску с индивидуальным ресивером, соединенным через распределитель с источником вакуума, о т л и ч а ю щ е е с я тем, что, с целью снижения брака при фа- . цетировании листов стекла. путем равномерного прижатия их к вакуумным присоскам по всей длине конвейера, устройство снабжено промежуточной смонтированной с возможностью пере мещения вместе с конвейером линией отсоса, которая соединена с источни- . ком вакуума и введенными в устройство разделительными ресиверами, каждый из которых непосредственно соединен по крайней мере с двумя -индивидуальными ресиверами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 442163 кл. В 24 В 9/08, 1972.

918039

Ю Составитель Т.Ермакова

Редактор Н.Багирова ТехредЛ. Пекарь

Корректор Г.Рещетник

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 1982/17 Тираж 882 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5