Инструмент для обработки оптических деталей

Иллюстрации

Показать всеРеферат

0П ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик! >918040 (61) Дополнительное н авт. свид-ву

1 (22) Заявлено 250780 (2 ) 2965216/25-08 (И) М. Кп.з с присоединением заявки ¹

24 а 13/02

Государственный комитет

СССР по делам изобретений и открытий, (23) Приоритет .

Опубликовано 070482. Бюллетень ¹ 13 (53) УДК621 923 5 (088. 8) Дата опубликования описания 0704.82 (72) Авторы изобретения

A.Ï.ßêèìàõo и Л.Н.Хохлен (71) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИМИ.

ДЕТАЛЕЙ

Изобретение относится к области абразивной обработки-и может быть при" менено для шлифования, полирования и доводки выпуклых сферических и асфери- 5 ческих поверхностей вращения оптических деталей при обработке их по мето.ду свободного притира.

Известен инструмент для обработки оптических деталей, содержащий корпус с концентрично расположенными кольцевыми рабочими элементами, установленными с зазором и с возможностью относительного осевого перемещения, и механизм прижима к обрабатываемой поверхности (1).

Недостатком такого инструмента является низкая производительность и качество обработки, особенно для деталей с большим отступлением от сферической поверхности, так как из-за определенной жесткости мембран контакт поверхности инструмента с деталью осуществляется не во всех зо- . нах, а при весьма значительной асфе-, ричности (единицы миллиметров) дела ет невозможной обработку крутых асферических поверхностей. Другим недостатком является необходимость точной регулировки усилия прижима колец и инструмента в целом к обраба- 30 тываемой детали, поскольку усилие прижима инструмента равно сумме усилий прижима колец и усилия прижима центрального элемента, жестко связанного с оправкой-переходником. Изменение суммарного усилия прижима инструмента приводит к колебаниям усилия прижима центрального элемента и сопровождается увеличением времени; необходимого для получения заданной точности.

Цель изобретения — повышение качества и производительности обработки.

Цель достигается тем, что механизм прижима выполнен индивидуальным для каждого кольцевого рабочего элемента, а на последних.-выполнены размещенные в зазорах с возможностью контакта с внутреннимй поверхностями каждого последующего элемента и корпуса тороидальные выступы и вертикальные пазы, в которыХ горизонтально установлены введенные в инструмент н закрепленные в рабочих элементах в местах расположения тороидальных выступов штифты, при этом горизонтальные и вертикальные размеры пазов превышают поперечные размеры упомянутых штифтов. ,/ 918040

Кроме того, механизм прижима выпол= нен в виде смонтированного в корпусе сепаратора, несущего упоры, и рычагов, установленных с возможностью взаимодействия одним концом с упором, а другим концом и центральной частью соответственно с подпружиненным стаканом и опорой, расположенными в корпусе.

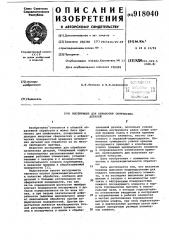

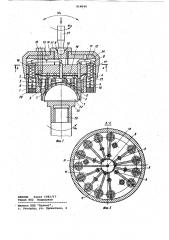

На фиг.l изображен предлагаемый 10 инструмент для обработки выпуклых оптических деталей, общ и вид, разрез; на фиг.2 - разрез A-А на фиг.l.

Инструмент для обработки оптических деталей содержит корпус 1, в. ко- 15 тором расположены центральный рабочий .элемент 2, наружный кольцевой рабочий элемент 3 и набор промежуточных рабочих кольцевых элементов 4 с тороидальными выступами 5, штифтами б и шлифовальной или полировальной подложкой 7. Упор 8 для центрального рабочего элемента 2 и упоры 9 для каждого кольцевого рабочего элемента 3 и 4 установлены в сепараторе 101 25 рычаги 11 механизмов прижима рабочих элементов 2, 3 и 4 расположены в обойме 12; Опорами рычагов 11 являются призмы 13, упираюциеся в крышку 14, жестко связанную с корпусом 1 винтами 15. Пружины 16 установлены в стаканы 17 с регулировочными гайками

18. Эластичная защитная диафрагма 19 размещена между корпусом 1 и сепаратором 10 и служит для герметизации механизма. Инструмент содержит также герметизирующие пробки 20 для предотвращения попадания абразива в резьбовое сопряжение и ниппель 21.

Тороидальные выступы 5 на наружной поверхности рабочих элементов 2, 3 40 и 4 и штифты б, входящие в пазы 22 рабочих элементов 3 и 4 и корпуса 1, позволяют рабочим элементам 2, 3 и

4 свободно смецаться друг относительно друга и корпуса 1 инструмента в 45 осевом направлении и поворачиваться на величину диаметрального зазора между рабочими элементами 2, 3 и 4 при синхронном вращении относительно оси инструмента. 50

На каждый рабочий элемент 2, 3 и 4 действует регулируемое гайками 18 собственное усилие пружин 16, под действием которого рабочий .элемент 2 и элементы 3 и 4, опирающиеся каждый на три упора 9, могут самоустанавливаться по поверхности обрабатываемой детали 23, а в нерабочем положении усилия пружин 16 замыкаются на корпус инструмента 1 через стаканы 17, рыча" ги 11 и дно паза 24 и обойме 12. Инст 0 румент в рабочем положении устанавливается на обрабатываемую деталь 23, приклеенную к переходнику 25 на шпинделе 26 шлифовально-полировального станка, и прижимается шариком повод- 65 ка 27, входящим в отверстие ниппеля 21.

Инструмент работает следующим образом.

Инструмент для обработки выпуКлых оптических деталей получает вращение вокруг собственной оси с угловой скоростью ы от обрабатываемой детали 23 за счет сил трения в зоне обработки. Обрабатываемая деталь 23 приводится во вращение совместно со шпинделем 26 с угловой скоростью ы„ от привода станка (не показан)..Поводок 27 передает инструменту усилие прижима от механизма давления (не показан) шлифовально-полировального станка и приводится в возвратно-качательное (осциллирующее) движение с угловой скоростью м„ механизмом качания (не показан) станка. Под действием усилия прижима поводка рабо чие элементы 2, 3 и 4 прижимаются к поверхности обрабатываемой детали, самоустанавливаясь на ней за счет смещения друг относительно друга в осевом направлении и разворота их осей. Наличие тороидальных выступов не препятствует развороту колец. Под действием усилия прижима упоры 8 и

9 смещаются, рычаги 11 поворачиваются на призмах 13 и перемещают стаканы 17, сжимая пружины 16 до достиже» ния равновесия между усилием прижима и суммой усилий пружин 16. Тонкая эластичная защитная диафрагма 19 не ,препятствует смецению упоров 8 и 9 ,(каждого в отдельности). При измене,нии усилия прижима в процессе обработки вся система рабочие элементы

2, 3 и 4 — упоры 8 и 9 - рычаги ll стаканы 17 приходит в движение по отношению к корпусу 1 инструмента, все пружины 16 одновременно меняют свою длину так, что колебание усилия прижима распределяется равномерно между всеми рабочими элементами пропорционально жесткости пружин 16. Крутящий момент от обрабатываемой детали 23 передается каждому рабочему элементу в отдельности, затем через штифты б наружному кольцевому рабочему элементу 3, а от него на корпус

1 инструмента. В каждом рабочем элементе может быть по одному или по два штифта 6, которые, кроме передачи крутящего момента, препятствуют также выпаданию колец при снятии инструмента с обработанной детали 23.

При смещении инструмента тангенциальное усилие для синхронного смещения рабочих элементов передается от кор пуса 1 инструмента наружному рабочему элементу 3 через тороидальный выступ 5 на его наружной поверхности и аналогичным образом далее всем остальным рабочим элементам. Герметизирующие пробки 20 и диафрагма 19 предотвращают попадание абразива

918040 внутрь механизма и обеспечивают таким образом его нормальное функционирование.

При обработке асферических деталей инструмен работает аналогичным образом. При этом величина диаметральных зазоров между кольцевыми . элементами расчитывается, исходя из

1асферичности обрабатываемой детали.

Рабочие элементы 2, 3 и 4, постоянно находящиеся в контакте с обрабатыва- 4О емой асферической поверхностью оптической детали 23, непрерывно поворачиваются и смещаются по отношению. друг к другу и к корпусу инструмента 1 по мере перемещения по обраба- 15 тываемой поверхности. При этом в обоих случаях обработки асферических и сферических деталей достигается максимально возможная площадь контакта инструмента с обрабатываемой деталью и, следовательно, высокая производительность обработки.

Кроме того, появляется возможность увеличивать усилие прижима детали к,инструменту при одном и том же удельном давлении, допускаемом прочностью детали и материала инструмента ° Разделение поверхности инструмента на кольцевые автономные элементы уменьшает действие гидродинамического клина, что позволяет увеличить частоту вращения детали по отношению к инструменту и таким образом увеличить производительность обработки.

Формула изобретения

1. Инструмент для обработки оптических деталей, содержащий корпус с. концентрично 1.асположенными кольцевыми рабочими элементами, установленными с зазором и с возможностью от- . носительного .осевого перемещения, и механизм прижима к обрабатываемой поверхности, отличающийся тем, что, с целью повышения качества и производительности обработки, механизм прижима выполнен индивидуальным для каждого кольцевого рабочего элемента, а на последних выполнены размещенные в зазорах с воэможностью контакта с внутренними поверхностями каждого последующего элемента и корпуса тороидальные выступы и вертикальные пазы, в которых горизонтально установлены введенные в инструмент и закрепленные в рабочих элементах в местах расположения, тороидальных выступов штифты, при этом горизонтальные и вертикальные разме,ры пазов превышают поперечные размеры упомянутых штифтов.

2. Инструмент по п.1, о т л и ч а ю шийся тем, что механизм прижима выполнен в виде смонтированного в корпусе сепаратора, несущего упоры, и рычагов, установленных с возможностью взаимодействия одним концом с упором, а другим концом и центральной частью — соответственно с подпружиненным стаканом и опорой, расположенными в корпусе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 396249, кл. В 24 В 11/00, 1971.