Устройство для автоматического слежения направления и совмещения срезов соединяемых деталей швейных изделий

Иллюстрации

Показать всеРеферат

Q от И С А Н И Е < >918224

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскми

Социалнатичесини

Республии (Sl ) Доеотительиое к ввт. свид-ву (22) Звивлеио28,09.76 (21) 2407284(28 12 с присоединением заявки № (23) Приоритет

Опубликовано 07.04.82. Бюллетень № 13

Дата опубликования описании 10.04.82 (5I)M. Кл.

В 65 Н 9/00

G 05 В 27/00

Гееударетасниый комитат

СССР ао делам изобретений.и открытий (53) УДК 687.423, .4,(088.8) й, И. А. Шмаков, П. П. Кокеткин, 3. С. Чубарова, Б И В E Л Т (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СЛЕЖЕНИЯ, НАПРАВЛЕНИЯ И СОВМЕЩЕНИЯ СРЕЗОВ СОЕДИНЯЕМЫХ

ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ

Изобретение относится к швейной ttpo-, мышленности и может быть использовано для автоматического направления и совмещения срезов деталей при смешивании.

Известно устройство для автоматического направления и совмещения срезов

5 соединяемых деталей швейных изделий, содержащее датчики положения деталей, усилители мощности и исполнительный механизм, выполненный в виде параллельно установленных одна над другой пластин, имеющих исполнительные сопла (1) .

Недостатком данного устройства является невозможность обработки щвей-. ных деталей со срезами различной конIS фигурации и кривизны, Белью изобретения является расширение технологических возможностей обработки швейных деталей со срезами различной конфигурации и кривизны независимо от жесткости деталей.

Поставленная цель достигается тем, что в каждой иэ пластин имеются иэс лированные каналы, соединяющие выходI ные каналы исполнительных сопел с со. ответствующими выходами усилителей мощности, а оси выходных каналов исполнительных сопел каждой пластины расположены в плоскостях, перпендикулярных направлению движения деталей, и направлены навстречу друг другу под углом к поверхности пластин, при этом точки пересечения осей выходных каналов исполнительных .сопел, расположенных друг над другом; находятся на рабочих поверхностях пластин.

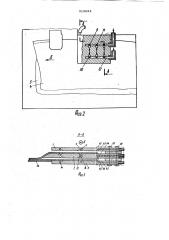

На фиг. 1 изображено предлагаемое .устройство, разрезанное по фронтали; на фиг. 2 - то же, вид сверху; на фиг. 3разрез А-A на фиг..2; на фиг, 4 - пнев матическая схема устройства.

Между пластинами 1 - 3 (фиг. 1) расположены швейные детали 4 и 5, при чем деталь 4 находится между пластинами

1 и 2, на рабочей поверхности 6 пластины 2, а деталь 5 - между пластинами

2 и 3, на рабочей поверхности 7 пласти ны 3. Пластины 2 и 3 снабжены изот

918224 нутыми в сторону подачи направляющими с целью снижения функционного взаимодействия деталей 4 и 5 в процессе обработки. Кроме. этого, противоположный край средней пластины 2 имеет плавный сход 5 по направлению к прижимной лапке 8.

Стрелкой Б показано основное направление перемещения деталей 4 и 5 при их соединении.

Как показано на фиг. 2, воздух к ис- 0 полнительным.соплам 9 и 10, выполненным в виде наклонных отверстий (фиг. 3), верхней пластины 1 подводится соответственно с помощью изолированных каналов 11. 12, которые соединяются с уси- 5 лителем мощности, воздух к которому подводится по трубопроводу 13 (фиг. 4).

К исполнительным соплам пластин 2 и 3 воздух подводится аналогично.

Изолированные каналы 11, 14, под- . 20 водящие воздух к соплам 9 и 15 пластин 1 и 2, соединяются воэдухопроводом

16 с выходом 17 усилителя мошности

18 (фиг. 3, 4), а каналы 12, 19, подводящие воздух к соплам 10, 20 плас- 25 тин 1, 2, соединяются воэдухопроводом

21 с выходом 22 усилителя мощности

18.

Изолированные каналы 23, 24, под- 50 водящие воздух к соплам 25, 26 пластин 2, и Sq соединяются воэдухопроводом

27 с выходом 28 усилителя мощности

29, а каналы 30, 31, подводяшие возцух к соплам 32 33 пластин 2, 3, со . единяются воздухопроводом 34 с выхсьдом 35 усилителя мощности 29.

Подвод сжатого воздуха питания к усилителям мощности 18 и 29 осуществляется посредством воздухопроводов 36 через регуляторы давления 37, 38, фильтр 39, запорный клапан 40 от источника питания 41. йатчик положения 42 (фиг. 3) дета45 ли 4 состоит из питающего сопла 43, вмонтированного в пластину 1, и приемного сопла 44, вмонтированного в wacтину 2.

Датчик положения 45 детали 5 состоит из сопла питания 46, вмонтированного в

50 пластину 2,, и приемного сопла 47, вмонтированного в пластину 3.

Питающие сопла 43, 46 датчиков положения 42, 45 соединяются воздухопроводом 48,(фиг, 4) через редуктор 49 с источником питания 41, а приемные сопла

44, 47 соединяются соответственно воздухопроводами 50, 51 с чувствительными элементами 52, 53 усилителей мощности .18, 29.

Пластины 1, 2, 3 монтируются с зазором, причем рабочая поверхность пластины 3 лежит в одной плоскости со столом 54, и закрепляются на столе с помощью винтов )5, 56.

Устройство работает следующим образом.

Оператор, совместив сопряженные точки начала стачивания деталей 4 и 5, вводит детали между пластинами 1, 2, 3 таким образом, чтобы деталь 4 уложилась между пластинами 1, 2, а деталь

5 между пластинами 2 и 3, Одновременно с этим совмещенные части деталей

4 и 5 оператор вводит под прижимную лапку 8 (фиг. 1). Далее нажатием на кнопку "Пуск (на чертежах не показана) оператор включает в работу стачиваюший механизм полуавтомата и устройство автоматического слежения, направления и совмешения срезов смдиняемых деталей швейных изделий.

В процессе стачивания корректировку положения дзталей 4 и 5 относительно шьюшего механизма машины осуществляют струи воздуха, вытекающие из групп

) сопел 9-10, 15-20. и 25-26, 32-33.

Так, например, при смещении детали

4 влево (вправо) от середины приемного сопла 44 (фиг, 4) датчика 42 (фиг. 3) проходное сечение этого сопла увеличивается (уменьшается), то есть увеличивается (уменьшается) количество воздуха, попадающего из сопла питания 43 (фиг.

4) в приемнм сопло 44. Вследствие этого в приемном сопле 44 увеличивается (уменьшается) давление воздуха, который по воздухопроводу 50 поступает к чувствительному эпементу 52 усилителя мошности, 18, который срабатывает таким образом, что воздух от источника питания 41 через клапан 40, фильтр 39„ регулятор давления 37 поступает на выход 22 (17) усилителя мошности 18 и далее по всздухопроводу 21(16), каналам 12, 19(11, 14) к исполнительным соплам 10, 20 (9, 15). Благодаря этому деталь 4 смешается вправо (влево) до середины приемного сопла 44 датчика 42 (фиг. 3).

Аналогично работает система слежения за срезом детали 5, Роль оператора при работе с этим устройством заключается лишь в заправке деталей швейных изделий в него и нажатии на кнопку Пуск .

918

Иными словами, положительный эффект определяется, прежпе всего, тем, что процесс слежения, направления и совмещения срезов соединяемых деталей осуществляется автоматически, Вследствие этого происходит совмещение машинного и вспомогательного времени, т.е. в процессе обработки оператор подго тавпивает последующие детали дпя их заэаправки в устройство.

Кроме сказанного, за счет того, что отсутствует прямая зависимость качества обработки от индивидуальных способностей оператора,— оно повышается.

Использование в качестве исполнительного органа открытой счруи сжатого воздуха позволяет обрабатывать детали различной жесткости, так как отсутству«, ет взаимодействие детали с различного . рода механическими приспособлениями, а использование в данном устройстве следящей системы позволяет расширить (по сравнению с существующими устройствами) его технологические возможности, обрабатывать детали с различной конфигурацией и кривизной, так как сам контур детали является своеобразной программой дпя данного устройства, т.е. нет необходимости в предварительной подготовке производства, которая требуется в цифровых устройствах.

Ввиду сказанного, предлагаемое устройство может быть использовано на многофасонных потоках.

224 6

Формула изобретения

1. Устройство дпя автоматического слежения, направления и совмещения срезов соединяемых деталей швейных изделий, содержащее датчики положения деталей усилители мощности и исполнительный механизм, выполненный в виде параллельно установленных одна над другой плас- тин, имеющих исполнительные сопла, о тл и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей обработки швейных деталей со срезами различной конфигурации и кривизны, каждая из пластин имеет изолированные каналы, соединяющие каждый выходной . канал соответствующего исполнительного сопла с выходом соответствующего усилителя мошносФи, а оси выходных каналов исполнительных сопел каждой пластины расположены в плоскостях, перпендикулярных направлению движения средств для крепления деталей, и направлены одна навстречу другой под равным углом к поверхности пластин, при этом точки пересечения осей выходных каналов испопнительных сопел расположены на рабочих поверхностях пластин, 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что, с целью снижения ,фрикционного воздействия деталей, средняя и нижняя пластины снабжены изогнутыми в сторонуподачи деталей направь ляющими, Источники информации, принятые во внимание при экспертизе

1.рбт9й вд МмЪ 1974, % 11.

918224.

Составитель H. Ханамирян

Редактор Н. Коляда Техред М. Тенер КоррфкторУ. Пономаренко в

Заказ 2026/26 Тираж 584 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобрежний и открытий

113035, Москва, Ж-35, Раушская наб., a. 4/5

НЮ»» 3Е МаЕЮ

Филиал ППП "Патент", г, Ужгсрод, ул. Проектная, 4