Состав для силицирования молибдена

Иллюстрации

Показать всеРеферат

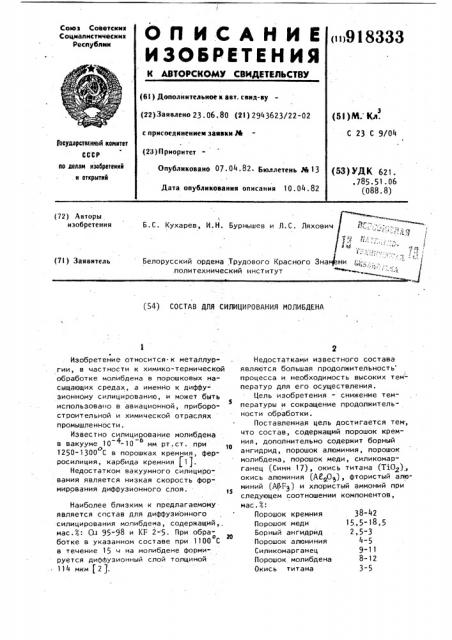

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >918333

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. саид-ву (22) Заявлено 23. 06.80 (21) 2943623/22-02 с присоединением заявки ре (23)Приоритет (5 l ) М. Кл.

С 23 С 9/04

Гоеударстееииый комитет

СССР по делам изабретеиий и открытий (53) УДК 621.,785.51.06 (088.8) Опубликовано 07 ° 04 ° 82 Бюллетень,ле 13

Дата опубликования описания 10 . 04 . 82 (72) Авторы изобретения

Б.С. Кухарев, И.H. Бурнышев и Л.С. Ляхович

3;;У .у

" " - -. М !

Белорусский ордена Трудового Красного Зна ни политехнический институт (7! ) Заявитель (54) СОСТАВ ДЛЯ СИЛИЦИРОВАНИЯ МОЛИБДЕНА

114 мкм (2 ).

Изобретение относится ° к металлургии, в частности к химико-термической обработке молибдена в порошковых насыщающих средах, а именно к диффузионному силицированию, и может быть

S использовано в авиационной, приборостроительной и химической отраслях промышленности.

Известно силицирование молибдена в вакууме 10 -10 мм рт.ст. при о

1250-1300 С в порошках кремния, ферросилиция, карбида кремния (1).

Недостатком вакуумного силицирования является низкая скорость формирования диффузионного слоя. тз

Наиболее близким к предлагаемому является состав для диффузионного силицирования молибдена, содержащий,. мас-Ф: Си 95-98 и KF 2- 5. При обрао 20 ботке в указанном составе при 1100 С в течение 15 ч на молибдене формируется диффузионный слой толщиной

Недостатками известного состава являются большая продолжительность процесса и необходимость высоких температур для его осуществления.

Цель изобретения — снижение температуры и сокращение продолжительности обработки.

Поставленная цель достигается тем, что состав, содержащий порошок кремния, дополнительно содержит борный ангидрид, порошок алюминия, порошок молибдена, порошок меди, силикомарганец (Симн 17), окись титана (TiO>), окись алюминия (АЯ 0 ), фтористый алюминий (АЬР ) и хлористый аммоний при следующем соотношении компонентов, мас. l:

Порошок кремния 38-42

Порошок меди 15.,5- 18,5

Борный ангидрид 2,5-3

Порошок алюминия 4-5

Силикомарганец 9-11

Порошок молибдена 8-12

Окись титана 3-5

918333

Данные по обработке в известном и предлагаемом составах представлены в таблице, Иэ приведенных данных следует, что

S силицирование с использованием предлагаемого состава позволяет снизить о температуру процесса на 200 С и сократить продолжительность процесса на

11 ч.

10. Составы насыщающей среды, мас. Ф

Упрочняющий материал

Толщина слоя, мкм

®; ч

Известный

95-98 Si + 2-5 1 1."

1100

Молибден

ВМ1

Предлагаемые

195

38 Si + 18,5 Cu + 3,0 В О + Молибден

+ 5,0 AE + 11 Симн 17 + 12 МО+

+ 3 Ti0n + 6,0 Mô + 3,A01 +

+ 0 5 %1фСВ

900

То же

900

210

185

900

Формула изобретения Источники информации, принятые во внимание при экспертизе

1. Белобжеский А.В; и др. Высокотемпературная коррозия и защита сверхтугоплавких металлов. М., Атомиздат, 1977, с 151

2. Там же, с. 153.

ВНИИПИ Заказ 2060/2 Тираж 1049 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

Окись алюминия 6- 11

Фтористый алюминий 1"3

Хлористый BHNQHHH 0,5-2,0

Пример. Силицированйе молибдена в предлагаемом порошковом соста, ве осуществляют в контейнере с плавким затвором при 900 С в течение

4 ч.

40 Ы + 17 Сы + 2,75 В О +

+ 4,5 AE + 10 Симн 17 + 10 Мо+ .

+ 4 Ti0g + 8 5 At<0> + 2 O I- +

+ 1,ã5 ХН„СЕ

42 Si + 15;5 Си 2,5 ВдОэ +

+ 1АЕК,+2,0 ЕНСЕ + 9 С: .,17+

+ 8 «+ 5 т С + 11 М О ю

Состав для силицирования молибдена> содержащий порошок кремния, о тл и ч а ю шийся тем, что, с целью снижения температуры и сокращения продолжительности обработки, es он дополнительно содержит борный ангидрид, порошок алюминия, порошок молибдена, порошок меди, силикомарганец, окись титана, окись алюминия, фтористый алюминий и хлористый аммоний при у следующем соотношении компонентов, мас.4:

Порошок кремния 38-42

Порошок меди 15,5-18 5

Борный ангидрид

Порошок алюминия

Силикомарганец

Порошок молибдена

Окись титана

Окись алюминия

Фтористый алюминий

Хлористый аммоний

2,5-3,0

4-5

9 11

8-12

3-5

6-11

1-3

0,5-2,0