Автомат для контроля твердости поршней

Иллюстрации

Показать всеРеферат

№ 91852

Класс 42k, 23oi

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Научно-исследовательское бюро взаимозаменяемости (Н И БВ) Министерства станкостроения СССР

АВТОМАТ ДЛЯ КОНТРОЛЯ ТВЕРДОСТИ ПОРШНЕЙ

Заявлено 24 сентября 1949 г. аа ¹ 4049 6 в Гостехннку (:CCP

Предлагается автомат для контроля твердости поршней.

Известные устройства того же назначения выполнены по типу полуа втом атов.

Описываемый автомат применяется на автоматической поточной линии производ=тва поршней.

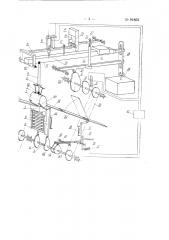

На чертеже изображена принципиальная схема автомата.

Испытуемые поршни 1 автоматически подаются по наклонному лотку 2 на подвижную призму 3, находящуюся в нижнем крайнем положении. Под действием кулака 4, закрепленного на распределительном валу 5, ползун б поднимается вместе с призмой 3, на которой находится поршень, до соприкосновения поршня с неподвижной с порой 7. Дальнейший подъем ползуна б вызывает сжатие пружины 8, развивающей усилие равное 1100 кг, превышающее рабочую нагрузку на 350 кг.

При подьеме поршня поднимается рабочий шпиндель 9, и шариковый наконечник 10 устанавливается заподлицо с опорой 7. При этом шпиндель 9 отходит от конуса 11, поворачивает рычаг 12, опирающийся на призму 18 и воспринимает вес рычага 12 и дополнительного груза 14, создающих предварительную нагрузку на шарик равную 60 кг.

Призма 18 служит одновременно опорой для рычажка 15, несущего электроконтактный датчик 1б. Рычажок 15, опирающийся винтом 17 на грузовой рычаг 12, при подъеме рычага 12 поднимается вместе = электромагнитным датчиком 1б и в этом положении фик=ируется посредством двух плоских пружин 18, закрепленных на неподвижной коРаботой фиксирующего механизма и приложением и снятием рабочей нагрузки управляет рычаг 20, действующий от кулака 21. закрепленного на валу 22, связанного цепной передачей 2З с валом 5.

В момент приложения предварительной нагрузки рычаг 20 находится в верхнем крайнем положении и посредством упора 24 и рычаж¹ 91852 ка 25, несущего штифт 26; с наклонными торцами, разжимает пружины 18.

После приложения" предварительной нагрузки рычаг 20 с упором 24, поворачиваясь на оси, отходит от винта 27, при этом поворачивается рычажок 25, пружины 18 освобо>кдаются и фиксируют рычажок 15 в исходном для измерения положении.

Рычаг 20 поворачивается до тех пор, пока серьга 28 с грузом 29 не ляжет на конец грузового рычага 12. Под действием основной нагрузки, равной 750 кг, рычаг 12 опускается и стальной шарик заглубляется в поршень. При опускании грузового рычага 12 рычажок 15 не следует за ним, так как его конец зажат между плоскими пру>кинами 18. Шпиндель 80 электроконтактного датчика все время соприкасается с рычагом 12 и следует за его движением.

После плавного приложения рыбочей нагрузки, выдержки и снятия нагрузки стальной шарик остается погруженным в поршень на величину остаточной деформации. В это >ке время электроконтактный датчик через контакты 31 кулачком 82 включает я в цепь электронного реле 47, управляющего электромагнитом 38 заслонки 34 люка бункера брака.

Если твердость поршня выходит за допустимые пределы, то замыкается один из контактов электроконтактного датчика 16 и на сетку лампы электронного реле подается ток, «запираюьций» лампу. Электромагнит 88, включенный в анодную цепь лампы, обесточивается, и якорь 85 отпадает под действием пружины 86, вследствие чего тяга 87 под действием пру>кипы 88 заставляет поднять=я заслонку 34. Бракованный поршень, скатывающийся по лотку 89, попадает в бункер брака. Заслонка 84 и якорь 35 возвращаются в исходное положение рычагами 40 и 41 и соответствующими кулаками 42 и 43. Сбрасывание поршня с призмы 8 на лоток 89 осуществляется = помощью двух рычажков 44, управляемых тягой 45 от кулака 46.

Предмет изобретения

Автомат для контроля твердости поршней с применением электромагнитного датчика и электронного реле для выключения механизма, удерживающего люк бункера брака в закрытом положении, о т л ич а ю гц и и с я тем, что, с целью контроля твердости заготовок изделия, он выполнен в виде механического пружинного устройства для предварительного нагружения и под катия испытуемой детали к упору, приводимого в действие кулаком, у"тановленным на распределительном валу, с последующим нагру>кением шпинделя со стальным шариком предварительной, а затем заданной рабочей нагрузками, осуществляемым рычажным механизмом, приводимым в действие последующими кулаками распределительного вала; при этом контроль глубины погружения шарика производится посредством электроконтактного датчика, шпиндель которого, перемещаемый одновременно с нагру>кающим рычагом автомата, при отклонении глубины погру>кения от величины, заданной допуском, выключает посредством электронного реле электромагнитное устройство, удерживающее в закрытом положении люк бункера брака, и последний открывается, а после удаления бракованного изделия соответствующими кулачками на распределительном валу и рычажными механизмами люк вновь закрывается.