Устройство для измельчения материалов системы и.и.кравченко

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()919730

ИЗОБРЕТЕН ИЯ

Союз Советсиин

Социапистическин

Ресдублии

К АВТОРСКОМУ СВИДЕТЕЛЬСЕВУ (61) Дополнительное к авт. саид-ву (22)Заявлено 25.06.80 (21) 2948255/29-33 с присоединением заявки М (23) Приоритет (5 3 ) М. Кл.

В 02 С 7/08

@еударстеапв11 квинтет

СССР

Ilo делам нзобретеннй н втнрытнй

Опубликовано 15.04.82. Бюллетень № 14

Дата опубликования описания 15.04 .82 (53) УД К621;926. .8т 088.8) (72) Автор изобретения

И.И. Кравченко

\ (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

СИСТЕМЫ И.И. КРАВЧЕНКО

Изобретение относится к строительной, химической индустрии, к сельскому и лесному хозяйству и может быть использовано в производстве кормов из стеблей и другого растительного сырья, а также при производстае хвойно-витаминной муки из иголок хвойных, хлорофило-каратиновой пасты, эфирного масла, например, из листьев, молодой коры, молодых побегов и других материалов со свой" ствами к налипанию.

Известна дисковая мельница, содержащая корпус, внутри которого помещен соосно ротор, на вертикальном валу которого эксцентрично закрепле-. ны шайбы с буртиками. На шайбах установлены размольные циски, часть из которых выполнена коническими по наружному диаметру с разными диаметрами, и образуют между стенкой корпуса и наружным диаметром дисков ступенчатую клиновую щель, а нижний ярус цилиндрических дисков расположен относительно приводного вала веерообразно. Мельница имеет привод, средства для загрузки и выгрузки (1), Лабораторная мельница предназначена для приготовления образцов кокса, измельчение которого основано на его свойстве самоизмельчаться. при возникших нагрузках размольных дисков в клиновом зазоре методом раз10 давливания. Конструкция предлагаемой установки требует предварительного фракционирования измельчаемой массы и при этом сухой и сыпучей со свой-. ствами, подобными коксу. При исполь3S зовании ее для материалов со свойствами к налипанию она не обеспечивает качественного измельчения и эффективности процесса измельчения и не надежна в работе, так как требуется очистка ее режущих дисков в разобранном виде ротора. В этом устройстве каждый диск имеет однофазное измельчение - продольное раздавливание, а все диски - многоступенчатое. Для

9197

30 по отношению. к смежному зубчатому диску. В отверстиях и пазах смонтиро" ваны средства 13, например валы для возвратно-встречного перемещения, впритык установленных смежных измельчающих элементов при вращении колец.

Валы 13 шарнирно соединены с толкателями 14 генераторов колебаний

,15., Конструкция генераторов 8 для колебаний может меняться как пневмогидро- или электрического типа, а ге нератор 15 может быть выполнен двойным с эксцентриковым механизмом,смоь тированным на коромысле 16 с некоторым эксцентриситетом 1,, шестерни эксцентрика 17, которая взаимодействует с шестерней 18 как с неподвижной или как с подвижной за сче шес.терни 19.

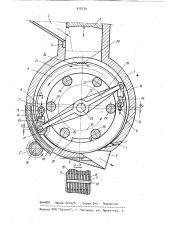

Наружная поверхность ротора, измельчающие элементы в виде зубьев 20 в дисках 9 и l0. форма, шаг, уклон, заточка и другие режущие параметры могут меняться и образуют за счет эксцентриситета Е с внутренней поверхностью корпуса плавный клиновый зазор 21, который острым углом постоянно направлен в сторону средства

5 так, что корпус 1 имеет ось 22 и ротор 8 ось 23. Внутри пустотелого ротора 8 помещены опоры 24 и 25, по крайней мере три на каждую группу зубчатых колец и отражатели 26 по всей длине ротора. Количество отражателей может быть различное. материалов, склонных к налипанию, оно требует дополнительных устройств для перемещения от одного диска к другому, так как в нем используются гравитационные силы. Для липких материалов нужны принудительные усилия перемещения к выгрузочному средству.

Наиболее близким техническим решением к предложенному является устройство для измельчения, содержащее 10 корпус с установленным в нем ротором в виде чередующихся зубчатых колец, . размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные .приводы вращения зубчатых яолец 1,2).

Данное устройство имеет двухстадийное измельчение (поверхностное раздирание разрезание смежными зубчаго тыми кольцами), а толщина зубчатых дисков ограничена толщиной средств для вращения.

Целью изобретения является повышение эффективности измельчения мате25 риала.

Указанная цель достигается тем, что в устройстве, включающем корпус с установленным в нем ротором в виде чередующихся групп зубчатых колец, зо размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные приводы вращения зубчатых колец, каждое зубчатое кольцо выполнено с диаметрально расположенными отверстием и пазом, в которых смонтированы средства возвратно-.поступательного перемещения в виде вала е шарнирно связанным с ним толкателем, а ротор установлен с эксцентриситетом.

При этом ротор снабжен отражателями.

На чертеже изображена предлагаемая мельница и разрез А-А.

Мельница содержит корпус 1, средство для загрузки в виде лотка 2 с подающим устройством 3, контрнож 4, средство для выгрузки 5 с каналами б и 7 для подачи сжатого воздуха,пара или жидкости. Внутри корпуса коме- 0 щен ротор 8 с некоторым эксцентриситетом 1 относительно внутренней поверхности корпуса. Ротор 8 выполнен из минимум двух групп зубчатых размалывающих колец 9 и 10, чередующихся между собой так, что каждое периферийное отверстие 11 и паз 12 расположены диаметрально и отверстием к пазу

Устройство работает следующим образом.

Подлежащий разлому материал поступает через загрузочную камеру 2 и с помощью средства 3 прижимается к поверхности ротора 8, срезаясь контрножом

Ротор работает в двух вариантах.

Первый вариант. Включают генераторы колебаний 15, в результате чего толкатели 14 через пазы 12 производят колебательное возвратно-встречное перемещение групп 9 и l0 зубчатых дисков (стрелки Б) заданной амплитуды и частоты в зависимости от свойств измельчаемого материала. При этом происходит две фазы измельчения: распиливание измельчающими элементами (зубьями) и срезание встречным перемещением зубьями смежных дисков..3атем от привода (на чертеже не показан) включают коромысло 16 (стрел5 91 ка B), вследствие чего измельчаемый материал поступает в клиновую полость 21 и диски производят третью фазу измельчения — поверхностное раздирание при возвратно-встречном перемещении колец во время враще". ния их.

Перемещаясь по клиновой полости. материал подвергается постепенному сжиманию - четвертая фаза, а затем выгружается через окно 5.

Второй вариант. В условиях отсутствия источника энергии или необходимости наложения колебаний других частот и амплитуды включают шестерню 19 (стрелка Г), которая обкатывает шестерню 18. В результате вращения шестерня 17 и через толкатель 1ч выполняет функцию двойного генератора колебаний зубчатых дисков. Возможно колебание дисков только аа счет шестерни-эксцент.рика 17 при отключенном генераторе 15 (стрелка Д).

Иатериал проникший между дисками внутрь ротора, выводится отражателями 26 в торец мельницы. Для термообработки или гидролиза измельчаемого материала в каналы 6 и 7 подают:газ,пар или жидкость.

Выполнение ротора расположенным относительно внутренней поверхности эксцентрично позволяет образовать клиновой зазор в форме полумесяца, что обеспечивает возможность плавно" №

ro уплотнения с раздавливанием, раздиранием с изменением степени измельчения, что обеспечивает качественное и эффективное измельчание материа" лов, склонных к налипанию, а снабжение зубчатых колец отверстиями и пазами диаметрально расположенных в каждом и зеркально по отношению к смежному кольцу, в которые помеще-. ны средства для возвратно-встречно9730 6 го перемещения смежных измельчающих элементов, позволяет добавить фазы измельчения, а именно распиливание во время раздавливания. Кроме того, данное изобретение представляет возможным измельчающие диски выполнить относительно тонкими, т.е. меньшими толщины роликов-шестерень. Это обеспечивает более высокую степень из 10 мельчения, так как толщина средств для перемещения зубчатых дисков не влияет на границы (пределы) толщин самых дисков.!

Формула изобретения

1. Устройство для измельчения ма.териалов системы И.И. Кравченко, Z0 содержащее корпус с установленным в нем ротором в виде чередующихся групп зубчатых колец, размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные приво25 ды вращения зубчатых колец, о т л и:чающее с я. тем, что, с целью повышения эффективности измельчения материала, каждое зубчатое кольцо выполнено с диаметрально расположенными отверстием и пазом, в которых смонтированы средства возвратно-поступательного перемещения в виде вала с шарнирно связанным с ним толкателем, а ротор установлен с эксцентриситетом.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что ротор снабжен отражателями.

Источники информации, 40 принятые во внимание при экспертизе

Авторское свидетельство СССР

М 3)4888, кл. В 02 С 7/08, 1970.

2. Патент СССР и 581882, кл. Р 01 G 7/14, 1973