Устройство для образования внутренней резьбы методом пластической деформации

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()919797

ИЗОБРЕТЕНИЯ

Сееэ Советских

Сециалистичесйих

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б! ) Дополнительное к авт.-свид-ву (22)Заявлено 14.07.80(21) 2960522/25-27 (51)М. Кл. з

В 21.Н 3/08 с присоединением заявки Р (23) Приоритет

9вударвтававй квинтет

СССР на дамм нзвбрвтеннй н етнрмтнй (53) УДК 621.771. .013 (088.8) Опубликовано 15.04.82 Бюллетень Я 14

Дата опубликования описания 17.04.82 (54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ВНУТРЕННЕЙ

РЕЗЬБЫ МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при изготовлении глухих и сквозных резьбовых бтверстий средних и,крунных размеров в детаS лях из высокопластичных материалов.

Известна конструкция сборного машинного метчика, состоящего из корпуса и укрепленных в нем гребенок со шлифован» ной резьбой, опирающихся на коническую ® поверхность резьбового пальца,с помощью которого регулируют размер среднего диаметра метчика. От выпадания гребенки удерживаются крышкой и стянуты пружинным кольцом jl).

Однако наличие у такого метчика постоянной заборной части, выполненной под определенным углом, не позволяет в процессе его эксплуатации регулировать (в зависимости от физико-механических свойств обрабатываемого материала) толщину слоя металла, срезаемого режущими кромками метчика. Это приводит к тому, что для обеспечения оптимальных условий при нарезании резьбы B различных материалах необходимо иметь несколько метчиков, отличающихся между собой величиной заборного конуса.

Известна также конструкция бесстружечного метЧика, состоящего из корпуса с установленными в его пазах резьбовыми пластинами, а также подпружиненной втулки и опорного кольца, установленных на корпусе и контактирующих с резьбовыми пластинами, при этом пазы в корпусе и контактирующие с ними основания резьбовых пластин выполнены наклон ными к оси корпуса, с одинаковым углом наклона. Путем изменения скорости поступательного (осевого) перемещения корпуса конструкция метчика позволяет регулировать в зависимости от конкретных условий обработки скорость радиальной подачи (внедрения") резьбовых пластин в металл гайки 2).

Однако укаэанная конструкция метчика позволяет получить только сквозные рез бовые отверстия, кроме того, в указан3 9197 ном устройстве не обеспечивается надежный возврат реэьбовых пластин в исходное нерабочее положение. Обьясняется это тем, что в процессе работы в зазор между стенками пазов и боковыми поверх- $ костями резьбовых пластин вместе со смазкой попадают твердые посторонние частицы, мелкая стружка и т.п., которые затрудняют передвижение пластин по паэам корпуса. В результате этого пружи- в ны сжатия, предназначенные для возврата пластин в нерабочее положение, часто оказываются не в состоянии перемещать последние в радиальном направлении.

Целью изобретения является выдавли- 1$ ванне резьбы в глухих отверстиях и повышение надежности работы устройства.

Цель достигается тем, что устройство для образования резьбы методом пластической деформации, содержащее корпус, 3п резьбовые пластины, размещенные с возможностью перемещения в продольных наклонных пазах корпуса, и втулку, установленную на корпусе с возможностью перемещения в осевом направлении, снаб- 2$ жено подвижным штоком, установленным внутри корпуса соосно с ним, упорным диском, закрепленным на подвижном штоке, и толкателями, установленными на упорном диске с воэможностью взаимо-,й действия с втулкой.

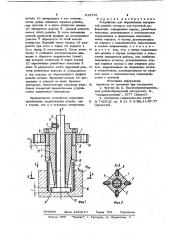

На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит корпус 1, в ниж3S ней части которого выполнены (равномерно по окружности) продольные пазы 2, прямоугольной формы, наклонные под одинаковым углом j к оси корпуса. В пазах 2 корпуса 1 размещены с возможностью перемещения резьбовые пластины 3. Число пластин, а следовательйо, и пазов на корпусе может быть раз4$ личным и зависит от диаметра образуемой резьбы. Вдоль оси корпуса l выполнено отверстие 4, в котором размещен подвижный шток 5, в верхней части которого при помощи стопорного винта 6

1 закреплен упорный диск 7. На торце упорного диска 7 закреплены толкатели 8, которые через отверстия 9, выполненные в буртике корпуса 1 контактируют с верхним торцом втулки 10, установленной с возможностью перемещения на корпусе l. При этом реэьбовые пластины 3 размещены в пазах 2 корпуса l таким образом, что их верхние скошенные торцы ll входят в коническую выточку

97 4 втулки 10, а нижние плоские торцы 12 опираются на плоский торец головки 13 штока 5. Отверстия 14 предназначены для закрепления корпуса l на станке.

В нерабочем положении между торцом

15 корпуса 1 и верхним торцом втулки

lO имеется зазор Б. В этом положении наружный диаметр резьбовых .пластин 3 оказывается несколько меньше (на 0,5 0,8 мм) внутреннего диаметра образуемой резьбы. Размеры профиля резьбы на пластинах 3 соответствуют размерам резьбы гайки в том их положении, когда верхний торец втулки 10 упирается в торец 15 корпуса 1, т.е. когда отсутствует зазор Б. В этом положении и производится шлифование реэьбового про" филя пластин 3 с выдерживанием соответствующих размеров наружного, среднего и внутреннего диаметров, а также закругления R. Для пояснения работы устройства на фиг. 1 условно показана гайка (деталь) 16.

Устройство работает следующим ебразом.

Корпус 1 через отверстия 14 закрепляют к неподвижной части станка. Опускают шток 5 (а следовательно, вместе с ним упорный диск 7, толкатели 8, втулку 10 и реэьбовые пластины 3)в нижнее положение до тех пор, пока упорный диск

7 не коснется корпуса 1. В этом положении наружный диаметр резьбовых пластин 3 оказывается меньше внутреннего диаметра образуемой устройством резьбы. Затем деталь 16, установленную и закрепленную на столе станка, начинают перемещать вверх до соприкосновения дна отверстия, в котором требуется изготовить резьбу, с головкой 13 штока 5. После этого под действием силы P штоку 5 сообщают поступательное движение вверх, при котором, ввиду наличия угла d наклона пазов корпуса 1 к его оси, резьбовые пластины 3 начинают перемещаться в радиальном направлении к поверхности отверстия детали 16. В тот момент, когда реэьбовые пластины 3 рабочими вершинами начинают соприкасаться с поверхностью отверстия детали 16, последней сообщают вращательное и поступательное (вниз),движения. Деталь 16 при этом нач икает как бы .свинч иваться с метч ик а, а резьбовые пластины 3 продолжают внедряться в металл детали, образуя в ней тем самым резьбовой профиль. Поступательное движение штока 5 вверх, а следовательно, и радиальное внедренис резьбовых пластин 3 в поверхность отворстня

9197

Предлагаемое устройство позволяет. производить выдавливание резьбы как 25 в глухих, так и в сквозных отверстиях.

5 детали 16 прекращают в тот момент, когда между нижними торцами резьбоiBblx пластин 3 и дном отверстия детали

16 образуется размер (, равный допускаемому сбегу резьбы. В этом положении полный резьбовой профиль за исключением участка образуется по всей высоте отверстия. Верхний торец втулки 10 упирается при этом в торец 15 корпуса 1 (т.е. зазор Б отсутствует). После этого 10 штоку 5 сообщают поступательное движение в обратном направлении (вниз), при котором толкатели 8 через втулку

10 перемещают резьбовые пластины 3, вниз. В результате этого наружный диа- 15 метр резьбовых пластин 3 уменьшается и они выходят из образованного профиля

1 резьбы детали. Враш;ение детали 16 прекращают и отводят ее вниз. Процесс повторяют. Изготовление сквозных резь- 20 бовых отверстий предлагаемым. устройством аналогично описанному.

97 d

Фор м ула изобретения

Устройство для образования внутренней .резьбы методом пластической деформации, сбдержащее корпус, резьбовые пластины, размещенные с возможностью . перемещения в продольных наклонных пазах корпуса, и втулку, установленную на корпусе с воэможностью перемещения в осевом направлении, о т, л и ч а ющ е е с я тем, что, с целью выдавлива» ния резьбы в глухих отверстиях и повышения надежности работы, оно снабжено подвижным штоком, установленным внутри корпуса соосно с ним упорным диском, закрепленным на подвижном штоке, и толкателями, установленными на упорном диске с возможностью взаимодействия с втулкой.

Источники информации, принятые во внимание при экспертизе

1. Фрумин Ю. Л. Высокопроизводительный резьбообразующий инструмент. М., "Машиностроение", 1977. (аналог).

2. Авторское свидетельство СССР

14 742018, кл. В 21 fj 3/08,.11.07.77 (прототип).

ВНИИПИ Заказ 2224/10 Тираж 702 Подписное

Филиал ППП "Патент, г. Ужгород. ул. Проектная, 4