Способ получения рабочего профиля секторной вставки для вальцовки лопаток турбомашин

Иллюстрации

Показать всеРеферат

и 919798

ОП ИСАЙИ Е

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсннк

Соцмалнстнчвсннк

Рвспубянн (61) Дополнительное к авт. санд-ву (22)Заявлено 19.02.79(21) 2726421/25-27 (5! )М. Кд.

В 21 Н 7/16 с присоединением заявки №

Гкударстеаяыб квинтет

СССР ао девам каебретевик к вткрмтнв (23) Приоритет

Опубликовано 15. 04. 82. Бюллетень № 14

Дата опубликования описания 17,04.82 (53) УДК 621.73. .047 (088 8) В. С. Танкилевич,,8. В. Кононов и В. А. Дашевский. (1.; ., -,!

1

« (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО ПРОФИЛЯ СЕКТОРНОЙ, ВСТАВКИ ДЛЯ ВАЛЬБОВКИ ЛОПАТОК ТУРБОМАШИН

Изобретение относится к рбработке металлов давлением и может быть использовано при вальцовке лопаток турбомашин с помощью профильных секторных вставок, Известен способ получения рабочего профиля секторной вставки для вальцовки лопаток турбомашины, при котором осуществляют обработку профильной поверхности и заходной поверхности 1).

Недостатком известного способа является то,. что при изготовлении лопаток турбомашин секторными вставками, полученными известным способом, образуются дефекты на поверхности лопаток из-еа неl5 соответствия формы заходной поверхйости секторных вставок форме сопряжения ло-! патки, что снижает качество готовых лопаток.

Известен также способ получения ра20 бочего профиля секторной вставки для вальцовки лопаток турбомашин, при котором осуществляют обработку профильной поверхности и заходпой .поверхности секторной вставки f2) .

Однако сект орлы м и вставка м и, полученными известным способом, вальцевание лопаток выполняют на расстоянии 0,5° 0,75 величины радиуса сопряжения пера и хвостовика лопатки с последующей дора боткой участка сопряжения, а это снижает производительность изготовления лопаток.

Белью изобретения является повышение производительности и качества готовых изделий.

Поставленная цель достигается тем, что согласно способу получения рабочего профиля секторной вставки для вальцовки лопаток трубомашин, при котором noose. редко обрабатывают профильную и заходную поверхности секторной вставки, после поочередной обработки профильной и заходной поверхностей осуществляют их совместное пластическое деформирование, причем в зону деформации вводят эталонную деталь и, используя ее как инструмент, обкатывают секторную вставку в

01ИО8 один проход до полного совмещения контуров эталонной детали с профильной и заходной поверхностями секторной встав«и во всех точках касания.

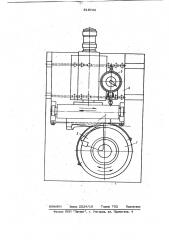

На чертеже изображена схема обкатки 5 профильной и заходной поверхностей секторной вставки по эталонной детали.

Обкатку профильной и заходной поверхностей секторной вставки по эталонной детали осуществляют на приспособле- 1ц нии, состоящем из поворотного диска l, на котором закреплена секторная вставка 2, эталонной детали 3, установленной на базовой плоскости каретки 4, индикатора 5. Каретка с установленной на ней эталонной деталью имеет воэможность перемещаться по направляющим.

%. 1

Осуществляется вальцевание участка сопряжения профиля пера лопаток компрессора с длиной 80. мм, хордой 30 мм и радиусом участка сопряжения 3 мм. Материал лопаток — титановый,"сплав BT-8.

Прийуск на вальцевание по перу и участку сопряжения составляет 0,4 мм. Валь цевание выполняют на установке для

25 холодного вальцевания типа УВЛ 100-6.

Перед началом вальцевания лопаток производят обработку секторной вставки.

Обработку осуществляют следующим образом., зе

Предварительно обрабатывают на профилешлифовальном станке профильную и эаходную поверхности секторной вставки, оставляя при этом острой кромку заходной поверхности. Затем секторную встав- 3s ку 2 устанавливают на поворотный диск

1 приспособления и .вводят в контакт с эталонной деталью 3, фиксируя взаимное положение соответствующих сечений по базовым поверхностям. После чего, по- 40 крыв красителем эталонную деталь, производят обкатку до получения отпечатка красителя на поверхностях профильной и заходной частей секторной. вставки, при этом обкатку по эталонной детали про- 4S изводят в пределах длины дуги сектор- ной вставки, начиная с ее заходной поверхности. Затем снимают секторную . вставку с приспособления и в местах отпечатка красителя производят обработку. Операцию обкатки и обработки поверхностей профильной и заходной частей секторной вставки продолжают до полного совмещения контуров эталонной детали и секторной вставки во всех точках касания, при этом индикатор 5, установленный. на торце каретки 4, показывает отклонение при обкатке секторной вставки и эталонной детали в пределах 0,02.

После вальцевания лопаток данным способом на участке сопряжения дефектов не обнаружено.

Использование секторных вставок, полученных данным способом позволяет увеличить в два раза производительность обработки лопаток за счет вальцевания в одном технологическом цикле пера лопатки и участка сопряжения; повысить качество изготовляемых лопаток и стабильность их геометрических параметров за счет исключения дополнительной операции по доработке участка сопряжения.

Формула изобретения

Способ получения рабочего профиля секторной вставки для вальцовки лопаток турбомашин, при котором поочередно обрабатывают профильную и заходную поверхности секторной вставки, о т л и ч а ю— шийся тем, что, с целью повышения производительности и качества готовых изделий, после поочередной обработки профильной и заходной поверхностей осуществляют их совместное пластическое деформирование, причем в зону деформации вводят эталонную деталь и, используя ее как инструмент, обкатывают секторную вставку в один проход до полного совмещения контуров эталонной детали с профильной и заходиой поверхностями секторной вставки во всех точках касания.

Источники 1информации, принятые во внимание при экспертизе

1. Лебедев В. М. Анализ процесса формирования сопряжения пера с замком при холодной вальцовке лопаток. - Авиационная промышленность", 1978, N. 4, с. 18.

2. Брискин Б. Е., Лебедев В. М.

Расчет, проектирование и изготовление оснастки для холодного вальцевания на станке ВС-2. — Сб. "Вальцевание и прокатка при изготовлении лопаток ГТД", Материалы совещания, НИАТ, 1977 (прототип).