Инструмент для чистовой обработки тел вращения методом пластической деформации

Иллюстрации

Показать всеРеферат

< >91

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву.№ 664826 (22) Заявлено 20.05.80 (21.) 2926040I25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М, Кл

В 24 В 39/02

Гасударственных комитет

Опубликовано 15.04.82. Бюллетень № 14 (53) УДК 621.923..77(088.8) по делам изобретений и открытий

Дата опубликования описания 25.04.82 (72) Автор изобретения

В. А. Заикин

1 q q

;«, «

Ростовский-на-Дону научно-исследователь кий институт технологии машиностроения (71) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ТЕЛ

ВРАЩЕНИЯ МЕТОДОМ ПЛАСТИЧЕСКОИ ДЕФОРМАЦИИ

Изобретение относится к обработке металлов давлением, в частности к инструментам для чистовой и упрочняющей обработки внутренних поверхностей деталей, и может быть использовано при обработке деталей типа тел вращения, например цилиндров, гильз, втулок и других, поверхностным пластическим деформированием.

По основному авт. св. № 664826 известен инструмент с деформирующими элементами, расположенными в кольцевой камере корпуса и воспринимающими воздействие рабочего агента, подаваемого через осевой канал и отверстия, смещенные в сторону дви. жения деформирующих элементов. Причем в качестве деформирующих элементов применены ролики с опорными цапфами 11).

Недостатком известного инструмента является наличие утечки рабочего агента из кольцевой камеры через кольцевые канавки колец, а также в зазоры между деформирующими элементами, что приводит к снижению давления сжатого воздуха в кольцевой камере и эффективности воздействия деформирующих элементов на обрабатываемую поверхность. Кроме того, при движении деформирующих элементов по круговой траектории в кольцевой камере они совершают, сложное колебательное движение относительно оси инструмента. Так, находясь в районе расположения отверстий для подвода рабочего агента, деформирующие элементы прижимаются к обрабатываемой поверхности заготовки, а в пространстве между этими отверстиями непосредственное воздействие рабочего агента на деформирующие элемен1о ты отсутствует и они смещаются к оси инструмента в пределах зазоров в кольцевой камере. Такое колебательное движение деформирующих элементов приводит к тому, что между ними происходит соударение (косой удар), что также ведет к потери кинетической энергии и снижению воздействия деформирующих элементов на обрабатываемую поверхность заготовки. Все это уменьшает контактные давления в зоне деформирования, а следовательно, снижает произво2о дительность и качество обработки.

Цель изобретения — повышение производительности и качества обработки.

Цель достигается тем, что камера снабжена дополнительными кольцами с канавка919855 ми под Lldïôû роликов, установленными с возможностью поворота, при этом в кольцах по осям канавок и в корпусе выполнены отверстия для подвода рабочего агента, причем оси канавок и отверстий расположены радиально.

Кроме того, отверстия в корпусе для подвода рабочего агента к одному ряду цапф роликов смещены в угловом направлении относительно другого ряда.

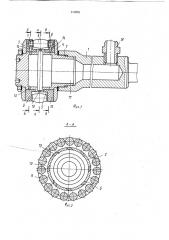

На фиг. 1 изображен инструмент для чистовой обработки тел вращения методом пластической деформации; на фиг. 2 — разрез

А — А «а фиг. 1; на фиг. 3 — разрез Б — Ь на фиг. 1; на фиг. 4 — разрез  — В на фиг. 1; на фиг. 5 — положение деформирующего элеме 1Td в момент совпадения отверстия в дополнительном кольце, служащем для размещения левых цапф деформирующих элементов, с дополнительным отверстием в корпусе инструмента; на фиг. 6 -- положение деформирующего элемента в момент совпадения отверстия в дополнительном кольце, служащем для размещения правых цапф деформирующих элементов, с дополнитель- ным отверстием в корпусе инструмента.

Предлагаемый инструмент состоит из оправки I с установленным в ней корпусом 2, несущим кольца 3 и 4, образующие кольцевую камеру 5 с размещенными в ней деформирующими элементами 6, выполненными в виде бочкообразных роликов с цапфами 7 и 8. Кольцевая камера 5 снабжена дополни. тельными, контактирующими с торцами ро. ликов 6 кольцами 9 и !О, установленными с возможностью врашения вокруг оси инструмента и оснащенными радиально расположенными канавками 11 и 12, служащими для размещения цапф 7 и 8 деформирующих элементов 6. При этом торцы роликов б, контактирующие с дополнительными кольцами

9 и 10, .выполнены по сфере диаметром, равным длине деформирующего элемента 6. ДополHèòåëüíût." кольца 9 и 10 содержат выполненные в радиальном направлении отверстия !

3 и 14 для подвода рабочего агента в канавки 1 и 12, один конец каждого из которых обращен соответственно к цапфам 7 и

8 ролика 6, а другой взаимодействует с введенными в корпус 2 инструмента дополнительными радиально расположенными отверстиями 15 и 16 для подвода рабочего агента, причем дополнительные отверстия 15, обращенные к цапфе 7 деформирующего элемента 6, смещены относительно отверстий

16, обращенных к цапфе 8 ролика 6 в плоскости, перпендикулярной оси инструмента.

Дополнительные кольца 9 и 10 выполнены из материала, обладающего низкой плотностью и малым коэффициентом трения скольжения, например капрона. В оправке 1 и корпусе 2 размещен осевой канал 17, сообщающийся через штуцер 18 с источником сжатого воздуха (не показан) . Осевой канал

17 соединен с кольцевой камерой 5 посредством тангенциально расположенных отверстий 19, а с канавками 11 и 12 дополнительных колец 9 и 10 — через дополнительные отверстия,15 и 16 корпуса 2 и отверстия 13 и 14 дополнительных колец 9 и 10.

Обработка предлагаемым инструментом осуществляется следующим образом.

Обрабатываемую заготовку устанавливают и закрепляют в патроне станка и сообщают ей вращательное движение, а инстру10 менту — осевое перемещение с рабочей подачей. Затем в осевой канал 17 через штуцер 18 подают из источника рабочего агента сжатый воздух, который, поступая в кольцевую камеру 5 через тангенциально распо15 ложенные отверстия 19 корпуса 2 воздейст-! вует на деформирующие элементы 6, разгоняет их в кольцевой камере 5 и сообщает им вращательное движение по круговой траектории. Деформирующие элементы 6 прижимаются к обрабатываемой поверхности заготовки, образуя точечные пятна контакта в зоне деформирования всл дствие бочкообразной формы роликов 6, что позволяет создать повышенные контактные давления в зоне контакта. Одновременно с вращением деформирующих элементов 6 по круговой траекто25 рии в кольцевои камере 5 начинают вращаться дополнительные кольца 9 и 10, поскольку цапфы 7 и 8 роликов б.размещены в радиально расположенных канавках 11 и 12 дополнительных колец 9 и IO. При этом происходит периодическое совпадение отверстий 13 и 14, расположенных в дополнительных кольцах 9 и 10, с дополнительными отверстиями

l5 и 16, размещенными в корпусе 2. При периодическом совпадении отверстия 13 дополнительного кольца 9 с дополнительным

35 отверстием 15 корпуса 2 сжатый воздух из осевого канала 17 поступает через дополнительные отверстия 15 и отверстие 13 в канавку 11, воздействуя на цапфу 7 (левую) ролика 6 силой истечения струи сжатого воздуха, что вызывает перемещение цапфы 7 в канавке 11 от оси инструмента, разворот деформирующего элемента 6 в плоскости, проходящей через ось инструмента, и вследствие этого смещение пятна контакта ролика 6 с обрабатываемой поверхностью заго45 товки к его торцу, сопряженному с цапфой 7.

При дальнейшем вращательном движении ролика 6 и дополнительных колец 9 и 10 в кольцевой камере 5 отверстие 13 дополнительного кольца 9 смещается относительно

50 дополнительного отверстия 15 и перекрывается корпусом 2, что прерывает подачу сжатого воздуха в канавку ll, а отверстие 14 дополнительного кольца 1О совпадает с одним из дополнительных отверстий 16 корпуса 2 из-за смещения последних в окружном направлении относительно отверстий 15.

При этом сжатый воздух из осевого канала

17 поступает через дополнительное отверстие 16 и отверстие 14 в канавку 12:дополнительного кольца 10 и воздействует на цап919855

30 формула изобретения

5 фу 8 (правую) ролика 6 своей струей. Цапфа 8 перемещается в канавке 12 от оси инструмента, деформирующий элемент 6 разворачивается в плоскости, проходящей через ось инструмента, а пятно контакта ролика 6 с обрабатываемой поверхностью заготовки смешается к .торцу ролика 6, сопряженному с цапфой 8, перемещаясь по всей длине образующей деформирующего элемента 6 от одного его торца к другому. Затем отверстие 14 смещается относительно дополнительного отверстия 16 и перекрывается корпусом

2, что прерывает подачу сжатого воздуха в канавку 12 дополнительного кольца 10: Отверстие 13 совпадает со следующим дополнительным отверстием 15, и цикл колебательных движений ролика 6 в плоскости, проходящей через ось инструмента, повторяется.

Так как торцы ролика 6 выполнены по сфере диаметром, равным его длине, это позволяет беспрепятственно совершать ему указанные колебательные движения в кольцевой камере 5. Следовательно, пластическое деформирование микронеровностей обрабатываемой поверхности осуществляется за счет периодического силового воздействия сжатого воздуха, истекающего через тангенциально расположенные отверстия 19, на деформирующие элементы 6 центробежных сил, развиваемых роликами 6 от кинетической энергии струй сжатого воздуха, а также вследствие колеба-, тельных движений деформирующих элементов 6 под периодическим воздействием струй сжатого воздуха на цапфы ролика 6, что вызывает периодическое смещение пятна контакта и зоны деформации от одного торца к другому. Частоту колебательных движений ролика 6 выбирают за счет количества дополнительных отверстий 15 и 16 и их относительного смещения в плоскости, перпендикулярной оси инструмента, причем частоту колебательных движений выбирают такой, чтобы обеспечивалось полное смещение пятна контакта от одного торца к другому и обратно по всей длине образующей деформирующего элемента за период колебания. При этом радиальное направление канавок - -1:1 и 12, отверстий 13 и 14 и дополнительных отверстий 15 и 16 обеспечивает получение наибольшего импульса воздействия сжатого воздуха на цапфы 7 и 8 ролика 6 и на; именьшие потери на трение йри перемещении цапф 7 и 8 в канавках 11 и 12 дополнительных колец 9 и 10. Выполнение же дополнительных колец 9 и 10 из материала с низкой плотностью и малым коэффициентом трения, например капрона (плотность 1,13 г/

/см, коэффициент трения скольжения 0,10...

6 ...0,12), обеспечивает снижение потерь энергии на трение и вращение дополнительных колец 9 и 10.

Таким образом, размещение в нредлагаемом инструменте роликов бочкообразной

5 формы, установленных с возможностью возвратно-качательного перемещения в плоскости, проходящей через ось инструмента, и дополнительных, выполненных из капрона, колец, расположенных с возможностью вращения вокруг оси инструмента и оснащенных радиально расположенными канавками для размещения цапф роликов- и отверстиями для подвода рабочего агента, один конец каждого из которых обращен к цапфе ролика, а другой — взаимодействует с введен- ными в корпус инструмента дополнительными отверстиями для подвода рабочего аген; та, позволяет создать повышенные контактные давления в зоне деформирования вследствие получения точечного контакта деформирующих элементов с обрабатываемой поверхностью заготовки, используя при этом всю длину образующей ролика, за счет возвратно-качательных колебательных движений деформирующих элементов в плоскости, проходящей через ось инструмента, что вызывает более интенсивное деформирование микронеровностей обрабатываемой поверхности заготовки и улучшить ее качество в

1,3...1,6 раза по сравнению с известными инструментами.

l. Инструмент для чистовой обработки тел вращения методом пластической деформации по авт. св. Юо 664826, отличающийся тем, что, с целью повышения производительности и качества обработки, камера снабжена дополнительными кольцами с канавками под цапфы роликов, установленными с возможностью поворота, при этом в кольцах по осям канавок и в корпусе выполнены от40 верстия для подвода рабочего агента.

2. Инструмент по п. 1, отличающийся тем, что оси канавок и отверстий расположены радиально.

3. Инструмент по пп. 1 и 2, отличающий4> ся тем, что отверстия в корпусе для подвода рабочего агента к одному ряду цапф роликов смещены в угловом направлении относительно другого ряда.

Источники . информации, лринятые во внимание при экспертизе

1. Авторское. свидетельство СССР Ko 664826, кл. В 24 В 39/02, 1973.

919855

А/2.5

Ц

Составитель С. Чукаева.

Редактор М. Дылын Техред A. Бойкас Корректор М. Демчик

Заказ 2230/13 Тираж 882 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская аб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4