Установка для диффузионного хромирования

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социапистических

Респубпик и 920077 (61) Дополнительное к авт. свид-ву 260352 (22) Заявлено 14. 03. 80 (2l ) 2894249/22- 02 (5ll)M. Кд. с присоединением заявки ¹

С 23 С 9/02

Рпудеротеенный квинтет

СССР (23) Приоритет ао делаи изобретений и втнрытвй

Опубликовано 15.04.82. Бюллетень № 14

Дата опубликования описания 1 6. 04 . 82 (53) УДК 621.793..6(088.8) (72) Авторы изобретения

А.С. Кравченко и В.И. Боевой (71) Заявитель (54) УСТАНОВКА ДЛЯ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ

Изобретение относится к машиностроению и может быть использовано при проектировании и изготовлении установок для химико-термичесйой обработки деталей.

По основному авт. св. Н 260352 известна установка для диффузионного хромирования. Установка состоит из электропечи, закрепленной на станине при помощи двух подшипников, относительно которых она может по- .

10 ворачиваться из горизонтального положения в вертикальное в обе стороны при помощи механизма поворота и фиксироваться в любом положении

15 электротормоэом. Внутри электропечи расположена реторта, ось которой перпендикулярна оси поворота электропечи.

Реторта закреплена при помощи шести катков, установленных на каркасе электропечи, по три с каждой стороны. При помощи механизма, состоящего из электродвигателя, муфты, редуктора и цепной передачи, реторта может вращаться на катках в прямом или обратном направлении. Реторта разделена при помощи клапана на две камеры — рабочую, меньшего диаметра, и вспомогательную, большего диаметра, теплоизолирована по концам и герметизирована крышками. В крышке, со стороны рабочей камеры, имеются два отверстия для подачи галогенида аммония и выхода проду" вочного газа, который подается в полость реторты через отверстия в другой крышке и клапане. Для открытия и закрытия клапана, разделяющего полость рабочей и вспомогательной камер реторты, предусмотрен привод. Шток привода выполнен полым и охлаждается водой.

Нагревание рабочего объема печи производится высокотемпературными стержнями из карбида кремния, расположенными вертикально в два ряда по обе стороны от реторты. Для обес92007 лечения равномерности температуры по длине рабочей камеры реторты нагревательные стержни объединены а электрические секции. Температура в каждой секции измеряется термопреобраэоаателями, расположенными над ретортой а продольной плоскос" ти печи, и поддерживается на заданном уровне при помощи автоматического регулирования электрической 1О мощности а каждой секции.

Подлежащие хромированию детали загружаются а рабочую камеру при снятой крышке в вертикальном положении реторты. Загрузка деталей производится при 850 >С. После создания нейтральной атмосферы в ретор" те печь наклоняют на угол 45-60 вспомогательной камерой вверх, открывают клапан и гранулированный хром пересылается в рабочую камеру, где он смешивается с деталями. Затем печь поворачивают а. горизонтальное поло>кение. С помощью капсулы вводят йодистый аммоний в рабочую камеру реторты, включают аращение реторты, нагревают ее рабочую камеру до 900920 С и выдерживают а этих условиях о

3-4 ч. По окончании процесса диффузионного хромирования хром отделяют от деталей и пересыпают его во вспомо-. гательную камеру при наклоне печи на угол 15-30, закрывают клапан и, наклоняя печь а другую сторону на угол

"5-60,открывают крышку и ссыпают детали в закалочный бак, где они

3S закалиааются в маслеГЛ.

Недостатки этой установки состоят а том, что в ней реализуется

40 значительная не рааномерност ь температуры по длине рабочей камеры, достигающая 20-50"С, вследствие потока горячих газов через зазоры между футероакой печи и вращающейся ретортой и утечек тепла за счет теплопроаод45 ности через реторту, имеющую постоянную толщину стенки. Чрезмерная неравномерность температуры а рабочей камере снижает качество химико"термической обработки, так как не позволяет получить равномерную тс>лщину диффузионного слоя по всей поверхности, особенно при обработке крупногабаритных деталей. Утечки тепла из рабочей зоны снижают экономичность установки.

Цель изобретения — уменьшение неравномерности температуры по длине

7 4 рабочей камеры реторты и повышение экономичности установки.

Укаэанная цель достигается тем, что в установке на концах реторты, расположенных в футеровке печи, выполнены кольцевые канавки переменной глубины, увеличивающейся к концам реторты.

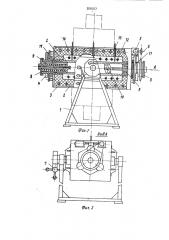

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А на фиг фиг. 1; на фиг. 3 - узел 1 на фиг. 1

Установка состоит из рамы 1 (фиг. 1), на которой при помощи двух подшипников скольжения закреплена печь 2. Внутри печи 2 имеется реторта 3, установленная на катках

При помощи электродвигателя 5, редуктора и цепной передачи 6 реторта 3 может вращаться вокруг собственной оси, обкатываясь на катках 4.

При помощи механизма 7 (фиг. 2), состоящего из червячной передачи, печь может поворачиваться в обе стороны от горизонтального до вертикального положения и фиксироваться под любым углом к горизонту. Реторта 3 (фиг. 1) представляет собой цельную толстостенную трубу из жаропрочной нержавеющей стали. По торцам реторта 3 герметизироваиа фланцами 8, соединенными с теплоизоляционными пробками 9, ограничивающими объем рабочей и вспомогательной камер, между которыми располо>нен аинтообразный шнек 10. Фланцы

8 имеют штуцера, служащие для подсоединения полости реторты к системе газоснабжения установки. В зазорах между футеровкой печи 2 и ре тортой 3 на поверхности реторты выполнены кольцевые канавки переменной глубины (фиг. 3), увеличивающейся к концам реторты. Глубина канаВоК устанавливается рассчетным путем из условия прочности реторты. На выходе из печи 2 (фиг. 1} реторта 3 оснащена радиаторами 11, которые вместе с канавками на поверхности реторты 3 обеспечивают температуру фланцев 8 не более 50-60 С а рабочих условиях, при температуре в рабочей камере до 1150 С. Нагрев печи осуществляется высокотемпературными нагревательными стержнями 12 из карбида кремния, расположенными горизонтально в два ряда, выше и ниже реторты 3. Для обеспечения равномерности температуры по длине рабочей камеры реторты 3 нагревательные

Установка для диффузионного хромирования по авт. св. F 260352, отличающаяся тем, что, с целью повышения равномерности температуры по длине рабочей камеры реторты и увеличения экономичности установки, на концах реторты, расположенных в футеровке печи, выполнены кольцевые канавки переменной глубины, увеличивающейся к концам реторты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

h 260352, кл. C 23 С 9/02, 1965.

«с 9200 г стержни объединены в три электрические секции. Температура в каждой секции измеряется термопреобразователями 13, расположенными вертикально над ретортой в продольной плоскости печи, и поддерживается на заданном уровне при помощи автоматического регулирования электрической мощности в каждой секции.

В кладке печк 2, где температура 1О ниже 500-600 С, уложен трубчатый змеевик 14 для интенсификации охлаждения печи путем протока воды или продувки сжатым воздухом.

Проведение технологического процесса осуществляется следующим образом.

Подлежащие хромированию детали предварительно собираются в приспособлении, которое крепится к концу 2о .теплоизоляционной пробки и загружаются в рабочую камеру реторты при ее вертикальном положении. После герметизации реторты и создания в ней нейтральной атмосферы в нее в виде 25 капсулы вводится 1-2 r хлористого, аммония, печь наклоняют на угол.

45 60 вспомогательной камерой вверх и включают вращение реторты. При этом хром пересыпается из вспомога- зо тельной камеры в рабочую, Затем поворачивают печь в горизонтальное положение, включают нагреватели и после достижения температуры в рабочей камере 1150 C выдерживают в этих условиях определенное время, необходимое -для образования на деталях требуемой по техническим условиям толщины диффузионного хромированного слоя. После окончания процесса 40 диффузионного хромирования хром пересыпают во вспомогательную камеру при наклоне печи на угол 45-60 при вращении реторты s обратном направлении, 77 6 ъ охлаждают рабочую камеру до предусмотренной температуры и, установив печь в вертикальное положение, извлекают детали из реторты при помощи грузоподъемного механизма вместе с приспособлением, теплоизоляционной пробкой и фланцем. Температура, при которой извлекаются детали из реторты, устанавливается в зависимости от вида последующей обработки дета" лей: при закалке 850-900 С, при нитридизации 300-500 С.

В предлагаемой установке можно осу ществлять не только диффузионное хромирование, но и другие виды химикотермической обработки, например, титанирование, молибденирование, вольфрамирование и др., причем как крупных, так и мелких деталей.

В установке с кольцевыми канавками на поверхности вращающейся реторты обеспечивается неравномерность температуры по длине рабочей камеры до

10 С, снижается время разогрева и потребляемая электрическая мощность в стационарном режиме работы печи.

Формула изобретения

920077

Подписное

Заказ 2272/2 Тираж 10ч9

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Иосква, Ж 35 Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, Составитель Ю. Усатый

Редактор И. Киштулинец Техред A. Бабинец Ко ректор 8. Бутяга