Способ определения давления на контактную поверхность инструмента при пластическом деформировании материала заготовки

Иллюстрации

Показать всеРеферат

ОП ИСАКИИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Сецкалистическнк

Республик п1920354 (6I ) Дополнительное к авт. свид-ву— (22) Заявлено 17.07.80 (21) 2966258/25-28 с присоединением заявки М— (51)N. Кл.

G 01 В 5/30 фювударетеанный квинтвт

ФСВ.Р вв двяам вэвврвтеннй

ll втврмтвй (28) Прнорнтет—

Опубликовано 15.04.82. Бюллетень %14

Дата опубликования описания 15.04;82 (53) УДК 531.781..2 (088.8) Е. И. Понкратин, А. Н. Равнн, 3. Ш. Суходре и В. П. Шульга (72) Авторы изобретения (71) Заявитель

Физико-технический институт АН Белорусской (54) СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НА КОНТАКТНУ)0 ПОВЕРХНОСТЬ

ИНСТРУМЕНТА ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МАТЕРИАЛА

ЗАГОТОВКИ

Изобретение относится к обработке металлов давлением, а именно к определению давления на контактную новерхность инструмента при пластическом деформированин матерИала заго товки при осадке, штамповке, выдавливании

„и др. . Известен способ определения давления, на контактную поверхность инструмеита, заклю» чающийся в том, что контактную поверхность инструмента выполняют в виде конуса, кото. рый при движении инструмента вдавливается в подкладной диск, а о величине давления су-. дят по диаметру отпечатка Щ.

Однако известный способ не обеспечивает достаточную точность определения давления.

Известен также способ определения давления 15 на контактную поверхность инструмента при пластическом деформировании материала, заключающийся в том, что на контактной поверхности инструмента выполняют ряд отверстил, деформируют заготовку, а величину давления

20 определяют по высоте отпечатков, оставшихся на контактной поверхности деформированного материала (2).

Однако этот способ не позволяет определить давление на контактную поверхность инструмен. та, расположенную к направлению течения материала при пластическом деформировании под углом, отличным от 90, вследствие разрушения материала в местах выхода отверстий на контак тную поверхность инструмента.

Наиболее близким техническим решением к изобретению является способ определения давления на контактную поверхносп инструмеи та при пластическом деформировании материала заготовки, заключающийся в том, что на контактной поверхности инструмента выйолняют ряд отверстий и размещают на ней плас. тическую прокладку, на прокладке устанавливают заготовку и деформируют ее, а величину давления определяют по высоте отпечатков, оставшихся на прокладке (3).

Однако данный способ характеризуется недостаточной точностью определения давления на контактную поверхность инструмента, расположенную к направлению течения мате риала при пластическом деформированин под углом, отличным от 90, вследствие воэможного совместного затекания в отверстие материала и прокладки.при недостаточной ее толщине, изменения ее толщины и разрыва и изменения условий деформирования.

Целью изобретения является повышение 3 точности определения давления на контактную поверхность инструмента при- пластическом деформировании материала заготовки.

Поставленная цель достигается тем, что на контактной поверхности инструмента выпол- 16 няют ряд отверстий и размещают на ней пластическую прокладку, на прокладке устанавливают эагбтовку и деформируют ее, а величину давления определяют по высоте отпечатков, оставшихся на прокладке, при этом перед раэ- ц мещением прокладки производят предварительное деформирование заготовки до заполнения материалом заготовки контактной поверхности инструмента, затем заготовку извлекают из инструмента, углубляют инструмент в зоне замера давления на толщину прокладки, которую выполняют по форме контактной поверхности инструмента,, размещают в углублении инструмента прокладку, устанавливают предварительно деформированную заготовку и продолжают щ ее деформирование, при этом толщину прокладки выбирают превышающей диаметр отверстия или равный ему,а ее объем — из соотношения

Vnp отв > 10 где Чпр и Чотв — суммарные объемы проМ кладки и отверстий.

При этом прокладку выполняют из отдельных элементов. реформирование осуществляют составным инструментом, плоскости разъема, которого проходят через оси отверстий в нем.

Отверстия в инструменте выполняют коническими.

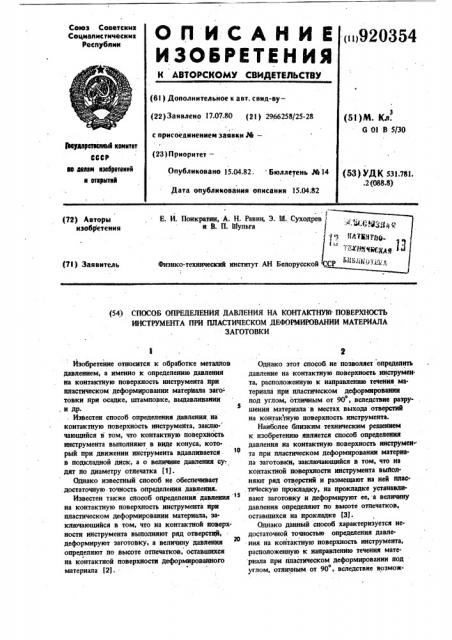

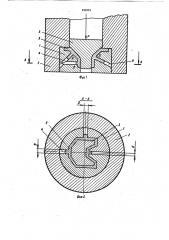

На фиг. 1 изображено устройство, реализую.щее способ, продольный разрез, на фиг. 2— сечение А-А на фиг. 1; на фиг. 3 — сечение

А — А на фиг. 1 в варианте выполнения устройства с прокладкой, выполненной из отдельных элементов с применением составного инструмента.

Способ осуществляется следующим образом..

Берут инструмент 1, выполненный в виде составной круглой матрицы,, помещенной в контейнер 2, с калибрующим отверстием 10 мм углом входа 45, имеющей разъем, совпадающий с плоскостью разреза (фиг. 1); Материал з@ заготовки 3 берут размером 32х20мм из технически чистых свинца (марки СО), алюминия (марки АО) и меди (марки М2).

При определении давления на контактную поверхность инструмента 1 при пластическом Ы деформировании материала заготовки 3 производят предварительное деформирование — прессование заготовки 3 до заполнения материалом

920354 4 заготовки 3 контактной поверхности (гравюры) инструмента 1. Затем разбирают инструмент 1, извлекают заготовку 3 из инструмента 1, и углубляют инструмент 1 в зоне замера давления на толщину прокладки 2,5 мм. На контактной поверхности инструмента выполняют ряд отверстий 4 Ф 2 мм, располагая их в начале очага деформации А, в месте сопряжения конической поверхности и калибрующего пояска Б и на калибрующем пояске В соответственно, оси которых находятся в плоскости разъема матрицы.

Потом .размещают в углублении инструмента 1 пластичную прокладку 5, выполненную по форме контактной поверхности инструмента 1 и углубления в нем и имеющую толщину 2,5 мм. Прокладка может быть выполнена из отдельных элементов. В инструмент 1 ° с прокладкой 5, помещенные в контейнер 2, устанавливают предварительно деформированную заготовку 3 и продолжают ее деформиров ание — прессование.

Величину давлений на участках инструмента

1, на которых выполнены отверстия 4, определяют по высоте отпечатков, оставшихся на прокладке 5, материалом которой во всех трех случаях был алюминий (марки АО), ис- пользуя тарировочные графики, построенные в координатах "усилие — глубина затекания металла", полученные в результате осадки алюминия в контейнере, имеющем в дне отверстие

l диаметром 2 мм, на испытательной машине уси.лием 250 т с продолжительностью нагружения, равной продолжительности деформирования в исследуемом процессе. Высоту отпечатков в .инструменте можно измерять и без извлечения из него прокладки, используя, например, индикаторы или другие измерительные средства или приборы.

В результате Проведенных испытаний установлено, что характер изменения нормального давления на инструмент для всех трех выдавливаемых через нее металлов аналогичен.

Результаты испытаний приведены в таблице.

Как видно из таблицы, соотношение нормальных давлений, определенных в различных точках инструмента (А, Б, В), .Ра . Ро . Рв для всех трех металлов практически не отличается и составляет 3,5: 6: 1.

При использовании предлагаемого способа происходит затекание материала прокладки под действием нормального давления в отверстия, расположенные на различных участках инструмента, в том числе и наклонных, при сохранении очага деформации, практически не отличающимся от реальных процессов деформирования, что обеспечивает высокую точность измерений при расширении технологических возможностей.

9203

Деф е в точках, В

Свинец

24

Алюминий

70

Медь

112

Использование предлагаемого способа позволяет, например, определить распределение нормальных давлений на рабочей поверхности инструмента при прессовании свинца, алюминия и меди через коническую матрицу, что невозможно при использовании известного способа, так как при наличии на инструменте тонкой прокладки в местах выхода отверстий на наклонные участки инструмента происходит, срез и разрушение материала прокладки, а также деформирующегося совместно с ней металла заготовки, а при наличии прокладки значительной толщины происходит уменьшение

Формула изобретения

1. Способ определения давления на контакт- ЗР ную поверхность инструмента при пластическом деформировании материала заготовки, заключающийся в том, что на контактной поверхности инструмента выполняют ряд отверстий и размещают на ней пластическую прокладку, на Зч прокладке устанавливают заготовку и деформируют ее, а величину давления определяют по высоте отпечатков, оставшихся на прокладке, отличающийся тем, что, с целью повышения точности определения давления, Пе- 4р ред размещением прокладки производят предварительное деформирование заготовки до заполнения материалом заготовки контактной поверхйости инструмента, затем заготовку из влекают из инструмента, углубляют инструмент в зоне замера давления на толщину прокладки, которую выполняют по форме контактной поверхности инструмента, размещают в углублении инструмента прокладку, устанавливают предварительно деформированную заготовку и продолжают ее деформирование, при этом толщину прокладки выбирают превышающей

54 6 размеров инструмента и неравномерное изменение очага деформации в процессе деформирования, что приводит к большим погрешностям измерений.

Точное определение величины нормальных давлений на.инструмент при пластическом деформировании необходимо при исследовании напряженного деформированного состояния инструмента, при роектироваиин оснастки, а также для выявления наиболее изнашиваемых участков инструмента и установления количественной связи между давлением и износом инструмента. диаметр отверстия или равной ему, а ее объем иэ соотношения

Чпр/Чотв > 10 где V„p и Чотв — суммарные объемы проклад.ки и отверстий.

2, Способпоп.1, отличающийс я тем,.что прокладку выполняют из отдельных элементов.

3. Способ по и. 1 и 2, о т л и ч а юшийся тем, что деформирование осуществляют составным инструментом, плоскости разъема которого проходят через оси отверстий в нем.

4. Способ по пп. 1 — 3, о т л и ч а ю щ и йс я тем, что отверстия в инструменте выполняют коническими.

Источники информации, принятые во внимание при экспертизе

1. Северденко В. П., МакуШок Е. М. Экспериментальное определение напряженного состояния при выдавливании металла в заусенец.

ИФЖ, 1960, т. П!, Р 8, с. 20-40.

2. Авторское свидетельство СССР М 186185„ кл. G 01 В 5/35 1965.

3; Авторское свидетельство СССР У 144630, кл. G 01 В 5/30, 1960 (прототип).

920354

Составитель В. Савичев

Техред Т. Маточка

Корректор Л. Бокшан

Редактор О. Персиянцева

Подннсное

Заказ 2313/38

Тираж 614

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4