Фракционирующий аппарат

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()921589

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Ф

4 т

Ф

r

"Ф

М (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.01.78 (21) 2565173/23-26 с присоединением заявки №вЂ” (51) М.К .з

В 01 D 3/26

В 01 D 3/30

Гевударствелвмй квмлтет

СССР (23) Приоритет—

Опубликовано 23.04.82. Бюллетень № 15 (53) УДК 66.015. .23.05 (088.8 ) по делам вэовретений и аткрмтий

Дата опубликования описания 28.04.82 по переработке газа (54) ФРАКЦИОНИРУЮЩИй АППАРАТ

Изобретение относится к устройствам для разделения нефтехимических смесей на фракции и может быть использовано в нефтяной, химической и нефтегазоперерабатывающей промышленности.

Известен фракционирующий аппарат для разделения газожидкостной смеси, состоящий из корпуса и тарелок, снабженных контактными элементами, выполненными в виде переточных патрубков с завихрителями и цилиндрических трубок, расположенных коаксиально относительно переточных патрубков. Переточные патрубки расположены между цилиндрическими трубками и снабжены боковыми отварстиями для прохода газа. В аппарате на наружной поверхности переточных патрубков закреплен дисковый отбойник капель, а завихрители потока выполнены в виде закручивающихся розеток (1).

Однако в указанном аппарате появляется поперечная неравномерность распределения потоков, в результате которого возникают ,проскоки газа, провалы жидкости, брызгоунос и застойные зоны. Кроме того, отбойники капель и переточные патрубки создают дополнительное сопротивление движению потоков, что приводит к увеличению энергозатрат.

Известен массообменный аппарат для разделения газожидкостной смеси, состоящий из вертикального цилиндрического кор5 пуса и горизонтальных перегородок, которые делят весь корпус на контактные камеры.

Контактные элементы, выполнены в виде коаксиальных цилиндров, расположенных в контактных камерах. Завихрители состоят из направляющих цилиндров и размещенных на внутренней их поверхности радиальных вогнутых лопаток. Установлены завихрители под контактными элементами. Для слива жидкости на нижележащую тарелку имеются переточные устройства (2).

15 Недостатками этого -аппарата являются переменный градиент уровня жидкости на горизонтальных перегородках, что приводит к ухудшению процесса массопередачи в контактных камерах и резкое увеличение сопротивления контактных элементов за счет дополнительных перегородок, направляющих цилиндров и переточных устройств.

Известен фракционирующий массообменный аппарат, содержащий корпус, включающий ряд коаксиально установленных секций, 921589 турбулизаторы с веерообразно закрепленными лопатками, расположенные в каждой секции, патрубки ввода и вывода паровой и жидкой фаз. Аппарат выполнен из соединенных между собой отдельных царг 13).

Недостатком аппарата. является малая меж фа зная поверхность и недостаточная производительность.

Цель изобретения — улучшение процесса массообмена путем повышения межфазной поверхности и увеличение производительности аппарата.

Поставленйая цель достигается тем, что во фракционирующем аппарате, содержащем корпус, включающий ряд коаксиально установленных цилиндрических секций, турбулизаторов с веерообразно закрепленными на них лопатками, расположенные в каждой секции, патрубки ввода и вывода паровой и жидкой фаз, расстояние между турбулизаторами равно удвоенному расстоянию между цилиндрическими секциями, а угол наклона лопаток турбулизатора к плоскости коаксиальных элементов составляет 11—

26О

Лучший диапазон расстояний между турбулизаторами равен 150 †3 мм.

Деление всего объема колонны коаксиаль. но расположенными элементами позволяет ликвидировать поперечную неравномерность потоков: однонаправленное движение 2-х фазного потока в объемах секций значительно увеличивает время контактирования фаз и число соударений частиц жидкости и пара, что приводит к увеличению межфазной поверхности и, следовательно, повышает эффективность разделяющей способности аппарата. Отсутствие горизонтальных перегородок (тарелок), направляющих цилиндров и переточных устройств дает возможность резко понизить сопротивление аппарата проходу парового потока.

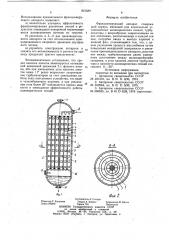

На фиг. 1 показан предлагаемый аппарат, общий вид; на фиг. 2 — разрез А — А на фиг. 1.

Фракционирующий аппарат состоит из корпуса 1, который делится несколькими коаксиальными элементами 2 на ряд цилиндрических секций 3. Стенки элементов (коаксиально расположенных цилиндров) разделяют весь объем аппарата на несколько объемов и являются опорной конструкцией для крепления турбулизаторов 4. Последние состоят из веерообразно расположенных лопаток 5.

Между лопатками 5 турбулизатора 4 и стенками секций имеется пространство для слива жидкости на нижележащий турбулизатор 4. В корпусе 1 имеются патрубок 6 для подачи в аппарат газожидкостной смеси, патрубок 7 для вывода из аппарата паровой фазы, патрубок 8 для подачи в секции жидкости и патрубок 9 для вывода жидкой фазы. Внизу корпуса 1 установлена решетчатая тарелка 10.

Исследования работы фракционирующего аппарата выявили определенную зависимость эффективности разделения смесей от расстояния между турбулизаторами. С увеличением расстояния понижается эффективность работы аппарата, а с уменьшением

45 междутурбулизационного расстояния повышается сопротивление и растут энергозатраты на процесс фракционирования. Эмпирическим путем установлено, что оптимальные условия работы аппарата находятся при рас50 стоянии между турбулизаторами 150—

300 мм. Повышение эффективности массообмена и увеличение производительности фракционирующего аппарата достигается тем, что коаксиально установленные элементы выполнены в виде цилиндров различного диаметра по всей высоте и делят весь объем аппарата на ряд цилиндрических секций, а неподвижно закрепленные на элементах турбулизаторы с лопатками превращают прямолинейное движение потоков в вихревое.

Зо

Аппарат работает следующим образом.

Пар через патрубок 7 поступает вниз корпуса 1, разделяясь по цилиндрическим секциям 3, и попадая на турбулизаторы 4, приобретает вращательное движение. жидкость через патрубок 8 и распределитель направляется,в цилиндрические секции 3, подхватывается и дробится паром, образуя однонаправленный, сильно турбулизирова нный, двухфазный поток. Во время испытания фракционирующего аппарата было установлено, что турбулизаторный режим возникает и распространяется одновременно во всех секциях 3, так как происходит автоматическое регулирование потоков в них. При увеличении потока пара в одной из секций 3 в ней резко возрастает сопротивление проходу двухфазного потока, что приводит к уменьшению его скорости в этой секции 3 и перераспределению пара по другим секциям. Аналогичное явление было обнаружено и при работе трубчатых ректификационных колонн.

Однако при повышении скорости пара наблюдалась тенденция к автомодельности потоков в цилиндрических секциях 3, и для более равномерного распределения парового потока внизу корпуса 1 монтировалась решетчатая тарелка 10. В цилиндрических секциях 3 под действием центробежной силы происходит многократное соударение частиц жидкости о лопатки 5 турбулизатора 4, жидкость дробится и резко увеличивается межфазовая поверхность массопередачи. У внешних стенок цилиндрических секций 3 капли жидкости, в результате разности термодинамических потенциалов (эффект Ранка), коагулируются и под действием силы тяжести перетекают на нижележащий турбулизатор

4. Внизу аппарата собирается жидкость из всех цилиндрических секций 3 и выводится из него через патрубок 9..92!589

Формула изобретения

Использование. предлагаемого фракционирующего аппарата позволяет: а) значительно улучшить эффективность фракционирования различных смесей в результате ликвидации поперечной неравномерности распределения потоков по тарелке; 5 б) увеличить в 5 — 6 раз производительность аппарата за счет использования однонаправленного вихревого движения двухфазного потока; в) упроетить конструкцию аппарата и снизить его металлоемкость в расчете на единицу продукции (расчет прилагается).

Экспериментально установлено, что предел наклона лопаток лимитируется оптимальной динамикой движения 2-х фазного потока, ибо при уменьшении угла наклона лопаток ниже 11 резко возрастает сопротивление турбулизаторов за счет уменьшения. работы зоны контактного устройства, что ведет к «захлебыванию» колонны, а при увеличении угла более 26 наблюдается провал жидго кости и уменьшение эффективности работы цилиндрических секций.

Фракционирующий аппарат, содержащий корпус; имеющий ряд коаксиально установленных цилиндрических секций, турбулизаторы с веерообразно закрепленными на них лопатками, расположеннь:е в каждой секции, патрубки ввода и вывода паровой и жидкой фаз, отличающийся тем, что, с целью улучшения процесса массообмена путем повышения межфазной поверхности и увеличения производительности аппарата, расстояние между турбулизаторами равно удвоенному расстоянию между цилиндриЧескими секциями, а угол наклона лопаток турбулизатора к плоскости, цилиндрических секций составляет 11 — 26 .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельсТво СССР № 481291, кл. В 01 D 3/30, 1974.

2. Авторское свидетельство СССР № 552984; кл. В 01 D 3/30, 1975.

3. Авторское свидетельство СССР № 560625, кл. В 01 D 3/26, 1976 (прототип). фЫ7. Z

Составитель А. Сондор

Редактор Т. Киселева . Техред А. Бойкас Корректор М. Коста

Заказ 2428/6 Тираж 733 Подписное

ВНИИПИ Государственного комитета СССР по делам. изОбретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», -г. Ужгород, ул. Проектная, 4

Ф