Автоматизированный участок механической обработки деталей

Иллюстрации

Показать всеРеферат

(I1) 1

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.08.80 (21) 296798!/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) M Кт

В 23 Q 41/02

Гасударственные кемлтет

СССР

Опубликовано 23.04.82. Бюллетень № 15

Дата опубликования описания 28.04.82 (53) УДК 62-229..7(088.8) по делам еэобретеенй и еткрмтий

П. М. Канарейкин, В. А. Кобзарь, В. С. Боев, В Н. Воронин.

В. Н. MopTBH÷åâ. В. Г. Сазонов и В. Г. (иделев

) (72) Авторы изобретения (7! ) Заявитель (54) АВТОМАТИЗИРОВАННЫЙ УЧАСТОК МЕХАНИЧЕСКОЙ

ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение относится к машиностроению и может быть использовано для автоматизации металлообработки.

Известен автоматизированный участок механической обработки деталей, содержащий металлорежущие станки, устройства для установки и съема заготовок, например, станочные манипуляторы, стеллаж транспортно-накопительной системы для размещения тары и кран-штабелер с грузозахватным устройством (1) .

1О

Недостатком известного участка является большое время обслуживания станка.

Цель изобретения — сокращение времени обслуживания станка.

Указанная цель достигается тем, что грузозахватное устройство крана-штабелера снабжено подвижной по направляющим его корпуса опорой с установленными с возможностью вращения коленчатыми рычагами, противовесом, связанным посредством введенного в грузозахватное устройство гиб20 кого элемента, с подвижной опорой, и кареткой под тару, связанной через коленчатые рычаги и подвижную опору с противовесом.

Кроме того кран-штабелер снабжен направляющими для грузозахватного устройства, а на основании участка в местах загрузки-выгрузки станков закреплены направляющие, стыкуемые с направляющими для грузозахватного устройства.

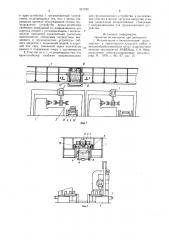

На фиг. 1 представлен автоматизированный участок, общий вид; на фиг. 2 — то же поперечный разрез; на фиг. 3 — грузозахватное устройство крана-штабелера участка; на фиг. 4 — разрез А-А на фиг. 3; на фиг. 5— разрез Б-Б на фиг. 3; на фиг. 6 — схема работы грузозахватного устройства крана-штабелера.

Автоматизированный участок механической обработки деталей управляемый от

ЭВМ состоит из автоматизированных технологических единиц, содержащих станок 1 с ЧПУ, устройство для подачи и съема заготовок со станка 1, например станочный манипулятор 2 с захватной головкой 3, перемещающейся вдоль линий центров станка 1 и координатного стола 4, станка 1, перемещающегося от шагового привода 5 в направлении перпендикулярном линии центров станка 1, тару-накопитель 6 для заготовок и деталей.

Над автоматизированными технологическими единицами установлен стеллаж транспортно-накопительной системы накопителя 7, 921790

1О

Фор,иула изобретения з по направляющим 8 в которой на катках 9 перемещается кран-штабелер О, содержащий тележку 11 с приводом горизонтального перемещения и с приводом подъема 12, к которой на канатах 13 через блоки 14 подвешено грузозахватное устройство 15, при этом тележка 1 снабжена направляющими 16 и

l7 для установочных катков 18 и 19 грузозахватного устройства 15, которые расположены в двух взаимно перпендикулярных плоскостях, при1ем у каждого координатного стола 4 установлены направляющие 20 и

21 для этих же установочных катков 18 и 19.

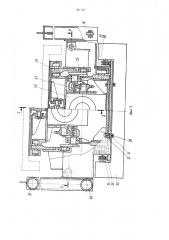

Направляющие 16, 17, 20, 21 выполнены расширенными на входах для установочных катков 18 и 19, при этом для каждого вида катков расширение выполнено в разных плоскостях. Грузозахватное устройство 15 крана-штабелера 10 содержит два приводных горизонтальных цепных контура 22, расположенных на базовой секции 23 тележки захвата, с закрепленными на цепях коленчатыми рычагами 24, причем коленчатые рычаги

24 установлены на подшипниках в промежуточной секции 25, соединенной при помощи блока шестерен 26 и реек с грузонесушей кареткой 27, и в подвижной опоре 28, установленной на катках 29 в направляющих 30 на корпусе грузозахватного устройства 15.

Подвижная опора 28 соединена при помощи канатов 31 через блоки 32 противовесом 33, перемещающимся на катках 34 по направляющим 35 корпуса грузозахватного устройства 15, соединенного с базовой секцией зв

23 при помощи реек 36, входящих в зацепление с шестернями 37, установленными попарно на валах 38, закрепленных на корпусе грузозахватного устройства 15.

Работа автоматизированного участка осу- з5 ществляется следующим образом.

ЭВМ подает команду на микропроцессор, управляющий краном-штабелером 10, взять тару-накопитель 6 с определенным видом заготовок из стеллажа-накопителя 7 и по- 4о дать на определенный координатный стол 4 определенного станка 1 с ЧПУ, при этом из библиотеки программ передаются программы на станок 1 и микропроцессор, управляющий станочным манипулятором 2 и координатным столом 4. Штабелер 10 перемещается по горизонтали над участком и несет тару-накопитель 6 до необходимого координатного стола 4 по направляющим 8 стеллажей-накопителей 7, после остановки включается привод подъема 12 и грузозахватное уст- 5о ройство 15 опускается на канатах 13, перекинутых через блоки 14, вместо загрузки-выгрузки, при этом установочные катки 18 и

19 фиксируются в расширенных на входах направляющих 18 и 19. После включения привода 1юдъема 12 приводные цепные конту55 ры 22 перемещают коленчатые рычаги 24, выдвигающие промежуточную секцию 25, а та, в свою очередь, через блок шестерен 26 каретку 27, при этом подвижная опора 28 перемещается вместе с коленчатыми рычагами 24 на катках 29 направляющих 30, причем подвижная опора 28 при помощи канатов 31, пеоекинутых через блоки 32, перемещает в противоположную сторону противовес 33, в исходном положении находящийся в центре тяжести грузоподъемного устройства 15, перемещающийся на катках 34 по направляющим 35. Когда коленчатые рычаги 24 пройдут прямолинейный участок цепного контура 22, подвижная опора 28 останавливается, а с ней и противовес 33, при этом коленчатые рычаги 24 начинают поворачиваться относительно подвижной опоры 28 вокруг звездочек цепного контура 22 и поднимают или опускают базовую секцию

23. Выдвинутая каретка 27 производит съем или установку тары-накопителя 6 на координатный стол 4, причем строгая вертикальность подъема базовой секции 23 и захвата осуществляется при помощи реек 36 и шестерен 37, установленных попарно на валах 38. После прохождения прямолинейного участка цепного контура 22 (звездочек 32) коленчатые рычаги 24, перемещая промежуточную секцию 25 каретки 27, подвижную опору 28, а с ней и противовес 33, возвращают захват в исходное положение, а противовес 33 — в центр тяжести грузоподъемного устройства 15. Затем включается привод подъема 12, который поднимает грузоподъемное устройство вверх, при этом установочные катки 18 и 19 фиксируются в расширенных на входах направляющих 16 и 17 тележки 11. После установки тары-накопителя 6 на станок 1 станочный манипулятор 2 из исходного «нулевого» положения перемешается до координатного стола 4, находящегося в

«нулевом» положении, и его захват 3 снимает заготовку из тары-накопителя 6 и устанавливает в патрон станка 1. От станка подача тары в стеллажи-накопители осуществляется аналогичным о разом, причем подача тары может производи1ься в обе стороны.

В период работы одного < танка 1 кран-штабелер 10 обслуживает другие станки (автоматизированные технологические единицы).

Таким образом, предлагаемое устройство технологично, позволяет автоматизировать процесс обработки деталей, увеличить производительность труда за счет сокращения затрат на транспортировку заготовок, сократить производственную площадь.

I. Автоматизированный участок механической обработки деталей, содержащий металлорежущие станки, устройства для установки и съема заготовок, например станочные манипуляторы, стеллаж транспортно-накопительной системы для размещения тары

921790 и кран-штабелер с грузозахватным устройством, отличающийся тем, что, с целью сокращения времени обслуживания станка грузозахватное устройство крана-штабелера снабжено подвижной по направляющим его корпуса опорой с установленными с возможностью вращения коленчатыми рычагами, противовесом, связанным посредством введенного в грузозахватное устройство гибкого элемента, с подвижной опорой, и кареткой под тару, связанной через коленчатые рычаги и подвижную опору с противовесом.

2. Участок по п. 1, отличающийся тем, что кран-штабелер снабжен направляющими для грузозахватного устройства, а на основании участка в местах загрузки-выгрузки станков закреплены направляющие, стыкуемые с направляющими для грузозахватного устройства.

Источники информации, принятые во внимание при экспертизе

1. Механизация и автоматизация транспортных и транспортно-складских работ в механообрабатывающих цехах машинострои о тельных предприятий. НИИМаш, С-9, Межотраслевые специализированные производства М., 979, с. 96 — 97, рис. 27.

921790

Составитель В. Брук

Редактор В. Лазаренко Техред A. Бойкас Корректор В. Синицкая

Заказ 2453/!6 Тираж 748 Г1одиисное

ВНИИПИ Государственного комитета СССР по делам изобретений и от крытий! l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4