Устройство для автоматической сварки кольцевых стыков цилиндрических изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«>925612 (61) Дополнительное к авт. свид-ву (22) Заявлено 070180 (21) 2865321/25-27 с присоединением заявки ¹â€”

Р М К з

В 23 К 37/06 (23) Приоритет

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621.791..039 (088.8) Опубликовано 070582, Бюллетень № 17

Дата опубликования описания 07.0582

:-..., 1 у

А.И. Вуженецкий, П.П. Тихончук и Ю.И. Чухнаков ..! (72) Авторы изобретения

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

КОЛЬЦЕВЫХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

5тн + - и1

Э+ „+28

ЗО

Изобретение относится к установ- кам для сварки с наружной стброны кольцевых стыков пустотелых цилиндрических изделий, например труб, обечаек, с применением приспособлений для формирования обрйтцой стороны шва. Изобретение может быть использовано при строительстве трубопрово-. дов большого диаметра. 10

Известно устройство для автоматической сварки кольцевых стыков цилиндрических изделий,содержащее смонтированные на основании приводные роликоопоры, тележку с формирующим элементом и механизмом перемещения формирующего элемента, выполненный в виде приводного штока, смонтированного на тележке с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном основанию, и сварочный автомат.(lj.

Недостатком йзвестного устройства является невозможность его применения при сварке длинномерных цилиндрических иэделий.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения сварки длинномерных изделий.

Поставленная цель достигается тем, что в устройстве для автоматической сварки кольцевых стыков цилиндрических изделий, содержащем смонтированные на основании роликоопоры, тележку с колесами, с формирующим элементом и механизмом перемещения формирующего элемента, выполненным в виде приводного штока, смонтированного на тележке с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном основанию, и сварочный автомат, .тележка снабжена механизмом поворота штока вокруг его продольной оси и опорнык башмаком,:закрепленным на свободном конце штока.

При этом приводные роликоопоры и колеса тележки выполнены магнитными, оси вращения роликоопор расположены в плоскости, параллельной основанию, а межосевые расстояния роликоопор и колес тележки подчинены отношению где у и 9 — межосевые расстояния

t колес тележки и роликоопор=

925612 имеет возможность проворачиваться в цилиндре 8, благодаря чему шток 7 с бункером 13 и башмаком 14 может поворачиваться относительно тележки 5. На верхнем конце штока 7 имеется участок 7а с многозаходной винтовой наружной нарезкой, а в крышке

11 с возможностью относительного вращения установлена гайка 15 с внутренней нарезкой для сопряжения с винтовой нарезкой штока. Длины резьбовых участков штока 7 и гайки 15 выбраны так, что обеспечено их взаимодействие при перемещении штока на расстояние соответствующее повороту образующей винтовой нарезки на угол

90 . В гайке 15 выполнены 4 клиновые прорези 15а, в которые заложены шарики 16. Сверху гайка 15 закрыта крышкой 17. Элементы 15, 16 17 и 11 образуют в сборе муфту свободного хода (обгонную муфту), передающую вращение от элемента 15 к элементу

ll при перемещении штока 7 в одном направлении и обеспечивающую свободное проскальзывание этих элементов при перемещении последнего в обратном направлении.

Устройство работает следующим образом.

При сварке двух труб или других длинномерных цилиндрических изделий последние перед началом работы укладывают на роликоопоры с требуемым технологическим зазором. В одну иэ труб помещают приспособление 4 для формирования обратной стороны шва в положении, показанном на фиг.3, и перемещают его вдоль трубы до тех пор, пока оно не займет положение, при котором бункер 13 окажется под сварочным автоматом. Подачей сжатого воздуха в верхнюю полость цилиндра

8 перемещают шток 7 вниз до упора башмака 14 в свариваемые изделия.

Затем тележка 5 поднимается вверх, а резьбовой участок .7а вступает во взаимодействие с гайкой 15, поворачивая ее по часовой стрелке относительно плоскости фиг.6.

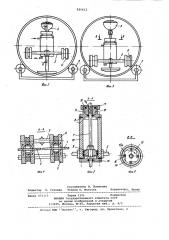

1 предложенное устройство содержит приспособление для вращения свариваемых труб 1 и 2, которое выполнено в виде приводных магнитных роликоопор 3, опирающихся на общее основание (привод роликоопор на чертеже не показан) и приспособление для формирования обратной стороны шва в виде формирующего элемента 4, смонтированного на тележке 5, опирающейся на магнитные колеса 6. Роликоопоры

3 и колеса 6, которые могут быть выполнены на постоянных электромагнитах, намагничены в направлении осей их вращения и смонтированы таким образом, что в устройстве приведенном в рабочее положение, между роликами

3 и 6 установлены магнитные связи вдоль магнитных силовых линий, на- 35 правление которых показано на фиг ° 4.

Расстояние. между осями вращения роликоопор 3 и осями вращения колес 6 подчинены отношению (1), вследствие чего в установке, приведенной в .ра - 40 бочее положение, между опорами 3 и колесами 6 (см. фиг.l) всех магнитосвязанных пар удерживаются минимальные расстояния, равные толщине стенок изделий, а оси роликоопор 3 и 45 колес 6 каждой из магнитосвязанных пар находятся в одной плоскости с осью вращения труб 1 и 2. Оси вра° щения опор 3 расположены в одной горизонтальной плоскости, вследствие чего в установке, приведенной в рабочее положение, оси колес 6 находятся в другой горизонтальной плоскости.

Формирующий элемент 4 снабжен штоком

7, перпендикулярным плоскости осей колес 6, и приводом возвратно-посту55 пательного перемещения штока, составленным иэ пневмоцилиндра 8 двустороннего действия с закрепленным на штоке 7 поршнем 9. Пневмоцилиндр

8 составлен из гильзы 10, прикреп- бО ленной к тележке 5, и двух крышек: верхней 11 и нижней 12. На верхнем конце штока 7 закреплен бункер 13 для подкладочного флюса, а на нижнем — опорный башмак 14. Поршень 9 65

Ь вЂ” внутренний диаметр изделия;

oL и c(. — наружные диаметры ко и лес тележки и ролико° опор;

К толщина стенки изделия.

На фиг.l показано предлагаемое устройство в рабочем положении; на фиг.2 — то же, при переводе формирующего элемента из рабочего положе-.10 ния в транспортное; на фиг.3 — то же, с формирующим элементом в транспортном положении; на фиг.4 — разрез

А-А на фиг.l; на фиг. 5 — разрез

Б-Б на фиг.2; на фиг.6 разрез В-В 15 на фиг. 3.

Шарики 16, заклиниваясь в прорезях 150, через крышку 11 передают вращение на тележку 5, поворачивая ее на угол 90 . После этого сжатый воздух подают в нижнюю полость цилиндра 8, а верхнюю сообщают с атмосферой. Тележка 5 опускается вниз до тех пор, пока колеса 6 не войдут в соприкосновение с трубами 1 и 2.

При подъеме штока 7 относительно тележки 5 гайка 15 поворачивается в направлении против часовой стрелки, однако, шарики 16 не заклиниваются, так как в прорезях 15а этот поворот гайки 15 из-за проскальзывания между элементами 15 и 11 на тележку 5 не передается. Таким образ, колеса 6

925612 займут по отношению к опорам 3 положение, показанное на фиг.1. При дальнейшем подъеме штока 7 происходит подъем башмака 14 и бункера 13 до тех пор, пока между последним и внутренней поверхностью труб 1 и 2 не установится зазор требуемой величины.

При включении привода роликоопор 3 трубы 1 и 2 вовлекаются во вращение вокруг их продольной оси, при котором благодаря наличию сил магнитного взаимодействия между ними и колесами 6 последние сохраняют неизменное пространственное положение. Благодаря этому приспособление 4 для формирования обратной стороны шва сохраняет при вращении изделий неизменное положение по отношению к сварочному автомату, при включении которого происходит сваривание изделий с качественным формированием обратной стороны шва. По завершении 20 сварки шток 7 опускают вниз, поднимают, поворачивают на 90 и вновь о опускают тележку 5. При этом приспособление 4 вновь займет транспорт.— ное положение, и его можно вывести из сваренной трубы.

Предложенное устройство может быть использовано для сварки труб неограниченной длины, что позволит испольэовать егo при сооружении материальных нефте- и газопроводов с достижением существенной экономии трудозатрат.

Формула изобретения

1. Устройство для автоматической сварки кольцевых стыков цилиндрических изделий, содержащее смонтированные на основании приводные ролико- 40 опоры, тележку с колесами, с формирующим элементом и механизмом перемещения формирующего элемента, выполненным в виде приводного штока, смонтированного на тележке с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном основанию, и сварочный автомат, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей путем обеспечения сварки длинномерных изделий, тележка снабжена механизмом поворота штока вокруг его продольной.оси и опорным баивиаком, закрепленным на свободном конце штока.

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что приводные роликоопоры и колеса тележки выполнены магнитными, оси вращения роликоопор расположены в плоскости, параллельной основанию, а межосевые расстояния роликоопор и колес тележки подчинены отношению

Я Э- w ! где Я и — межосевые расстояния

Ф колес тележки и роликоопор1

27 — внутренний диаметр изделия; д — толщина стенки изделия; наружные диаметры колес тележки и роликоопор.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 409807, кл. В 23 К 37/06, 11.10.72 (прототип) °

925612 б-1

Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб,, д. 4/5

Заказ 4711/3 фипиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель Н. Полякова

Редактор Л. Утехина Техред Т. Маточка КорректорО. Билак