Способ получения компонента катализатора (со)полимеризации олефинов

Иллюстрации

Показать всеРеферат

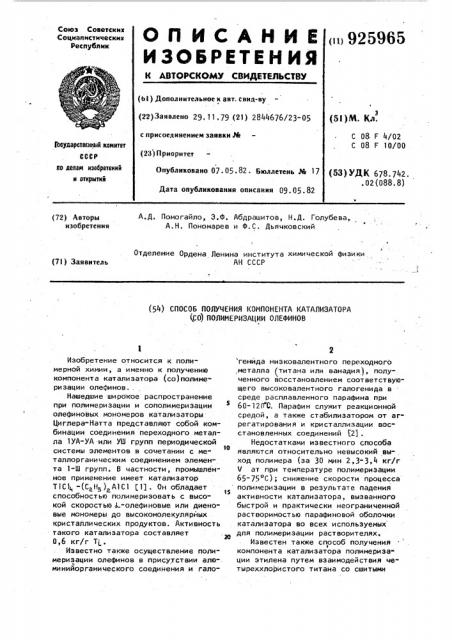

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1ц 925965

Союз Советских

Социапнстнчесинх

Республик (bl ) Дополнительное к авт. свид-ву

1 (5й}И. Кл. (22)Заявлено 29.11.79 (21) 2844676/23-05

С 08 F 4/02

С 08 F 10/00 с присоединением заявки РЙ

Гоаударственный коинтет

СССР (23) Приоритет

Опубликовано 07 . 05 . 82 Бюллетень J4 17

Дата опубликования описания 09. 05 . 82 но делан нзобретеннй н отнрытнй (53) УДК 678 742. .02(088.8) A.Ä. Помогайло, Э.ф. Абдрашитов, Н.Д. Голубева, А. Н. Пономарев и ф. С. Дьячковский

{ 72) Авторы изобретения

Отделение Ордена Ленина института химической физики

АН СССР (7l) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА (СО) ПОЛИИЕРИЗАЦИИ ОЛЕФИНОВ

Изобретение относится к полимерной химии, а именно к получению компонента катализатора (со)полимеризации олефинов..

Нашедшие широкое распространение при полимеризации и сополимеризации олефиновых мономеров катализаторы

Циглера-Натта представляют собой комбинации соединения переходного металла 1УА-УА или УШ групп периодической системы элементов в сочетании с мето таллор гани ческим соединением элемента 1-Ш групп. В частности, промышленное применение имеет катализатор

TiC1 -(СаН ) А1С! (Ц. Он обладает т5 способностью полимеризовать с высокой скоростью J олефиновые или диено" вые мономеры до высокомолекулярных кристаллических продуктов. Активность такого катализатора составляет

0,6 кг/г Т .

Известно также осуществление полимеризации олефинов в присутствии алю-. минийорганического соединения и гало генйда низковалентного переходного ,металла (титана или ванадия), полученного восстановлением соответствующего высоковалентного галогенида в среде расплавленного парафина при

60-120 С. Парафин служит реакционной средой, а также стабилизатором от аг" регатирования и кристаллизации восстановленных соединений f2) .

Недостатками известного способа являются относительно невысокий выход полимера (за 30 мин 2,3-3,4 кг/r

Ч ат при температуре полимеризации

65-75 С); снижение скорости процесса полимеризации в результате падения активности катализатора, вызванного быстрой и практически неограниченной растворимостью парафиновой оболочки катализатора во всех используемых для полимеризации растворителях.

Известен также способ получения

I компонента катализатора полимеризации этилена путем взаимодействия четыреххлористого титана со сшитыми

3 92596 синтетическими каучуками, например этилен-пропилен-диеновым каучуком (СКЭПТ), специально модифицированной прививкой звеньев 1,2-полибутадиена (ПБ), полиаллилового спирта (ПАС) или полиметакриловой кислоты (ПМАК) и т д. jgj

Полимеризацию этилена осуществляют в присутствии соединения титана, химически связанного с функциональными группами, расположенными на поверхности полимера-носителя.

Получение такого компонента сопряжено с большими трудностями.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ полу-. чения компонента катализатора (со)полимеризации олефинов взаимодействием соединения титана или ванадия с карбоцепным полимером-носителем (4) .

В качестве полимера-носителя применяют, например, полиэтилен с привитыми фрагментами полиакриловой кислоты. Активность такого компонента катализатора составляет 10-15 кг полимера на 1 г переходного металла.

При этом активность во времени катализатора падает.

Цель изобретения - сохранение во времени и повышение активностЬ катализатора.

Эта цель достигается тем, что согласно способу получения компонента катализатора (со)полимеризации оле- 35 финов взаимодействием соединения титана или ванадия с карбоцепным полимером-носителем осуществляют процесс взаимодействия одновременно с получением карбоцепного полимера-но- 4О сителя при радикальной полимеризации

Катализатор йолимеризации которой карбоцепной полимер находится в застеклованном состоянии. 8 этом случае жесткость молекул карбоцепного полимера после удаления растворителя обеспечивает создание стабильного пространственного скелета с однородным распределением в нем МХп. Наличие достаточно большой (до 100 м /г) инертной поверхности с большим объемом пор (100-1000 А) с хорошей проницаемостью делает доступным проникРаствор Удаление карбоцепного растворителя полимера + МХ

После перемешивания раствора карбоцепного полимера с МХп растворитель из образовавшегося раствора (или суспензии) удаляется нагреванием или вакуумированием, образуется макропористая (или макроретикулярная) структура полимера с включением в нее МХп.

Для увеличения развития поверхности катализатора удаляют замороженный растворитель путем сублимирования его в вакууме при низкой температуре, при

5 4 гомогенной смеси или суспензии полимеризуемого мономера с соединением титана или ванадия или путем диспергирования раствора предварительно полученного карбоцепного полимера"носи" теля с соединением титана или ванадия о с последующим удалением растворителя нагреванием или вакуумированием.

Способ предусматривает дополнительно радиационно-химическую сшивку продукта взаимодействия соединения титана или ванадия с карбоцепным полимером-носителем, Способ осуществляется следующим образом.

Соединения переходного металла (MXn) микрокапсулируют в оболочку из карбоцепного полимера (полиэтилена, полипропилена, сополимера этилена с пропиленом, полистирола, полибутадиена, полиизопрена) или в. пористый скелет карбоцепного полимера (полистирола, сополимеров стирола с винильным или диеновыми мономерами).

Процесс капсулирования может происходить двумя путями: на стадии полимеризации соответствующих мономеров; в растворах карбоцепных полимеров. По первому из них процесс протекает при инициированной полимеризации гомогенной смеси либо суспензии полимеризуемого мономера с соединением переходноro металла, Образующиеся макромолекулы карбоцепного полимера захватывают соединение переходного металла в микрокапсулу.

В случае капсулирования соединения переходного металла при использовании растворов карбоцепных полимеров способ получения катализатора полимеризации может быть представлен схемой:

MXn в карбоцепном полимере + Я1Кк С1

5 9259 новение металлорганического соединения к МХп для образования активных центров полимеризации, а также не создает пространственных затруднений для доступа мономера к активным центрам.

Соединение переходного металла, капсулированное в карбоцепном поли- мере, в условиях полимеризации или сополимеризации олефиновых мономеров 1о либо переходит в раствор и алкилируется металлорганическим соединением с образованием активных:центров полимеризации, либо микрокапсула из карбоцепного полимера набухает в раствори- 15 теле, и полимеризация протекает в такой микрокапсуле. Подбирая условия (растворитель должен быть инертным к катализатору, температура — не выше температуры плавления карбоцепно- 2о го полимера), можно регулировать скорость образования активных центров и управлять полимеризационнь|м процессом и такими технологическими параметрами, как теплоотвод, циркуляция 25 паро-газовой смеси.

Кроме того, для управления скоростью полимеризации и для придания получаемому катализатору пролонгирующего действия карбоцепной полимер с зо микрокапсулированным в нем МХп может подвергаться сшиванию до образования сетчатых структур. В этом случае ак" тивность катализатора в единицу времени понижается, но время его работы. 5 значительно повышается и общий выход полимера увеличивается.

Оптимальное содержание переходного металла в получаемом катализаторе составляет от 0,005 до 0,05 r на 1 r щ карбоцепного полимера, а малярное соотношение между алюминийорганическим соединением и соединением переходного металла находится в пределах

,10-80.

Наконец, регулируя соотношение карбоцепной полимер: NXn можно в процессе полимеризации или сополимеризации олефиновых мономеров получать полимерные композиции типа полиолефин" . 50 карбоцепной полимер (полиэтилен-полистирол, полиэтилен-полидиен, сополимер этилена с пропиленом-сополимер стирола).

П р и .м е р 1. В вакуумированную .

55 и продутую аргоном стеклянную ампулу в инертной атмосфере помещают 5,0 r очищенного и свежеперегнанного стирола, 0,05 r динитрила азоизомасляной

65 6 кислоты и 0,3 г Т1(ОСИН )„, после чего ампулу запаивают. Пол меризацию стирола в присутствии Ti {ОГАН ) проводят в течение 12 ч при 70 С. Образующийся блок полистирола светло" желтого цвета измельчают и растирают в шаровой мельнице. Получают Т i (ОС Н2) капсулированный в полистироле (содержание Т i в порошке 7,8 мг/г) . В вакуумированный и продутый этиленом металлический реактор (объем 0,5 л) полимеризационной установки загружают

0,22 r; после повторного вакуумирования в реактор подают 150 мл очищенного и свеже" перегнанного бензола, 0,18 r А1 (С H5))1 и этилен до общего давления в реакторе 4 ат. Полимеризацию этипена проводят при 70 С в течение 2 ч и получают

57 г высокомолекулярного кристаллического полиэтилена (33 кг/г Тi).

Пример 2. В стеклянную ампулу в инертной атмосфере загружают

5 г очищенного и свежеперегнанного стирола,,0,14 г Т1С1 и 0 05 г динитрила азоизомасляной кислоты. После запаивечия проводят полимеризацию стирола при 70 С в течение 10 ч, при этом в течение первых 2 ч (до загустевания реакционной массы) процесс проводят при постоянном взбалтывании.

Полученный продукт измельчают и получают Т1С1, капсулированный в полистироле, содержащий 8,4 мг Т11/г продукта. Зтилен полимеризуют в условиях примера 1. В реактор загружают 0,41 r полученного продукта и 0,15 г

И(С Н ).

Получают за 4 ч 48 г высокомолекулярного кристаллического полиэтилена, что соответствует выходу 14 кг/г

Ti, Пример 3. В инертной атмосфере в 50 мл очищенного и свежеперегнанного бензола растворяют 2,5 г полистирола. К полученному раствору добавляют 1,0 г Т1(ОС„Н ), смесь перемешивают до гомогенного раствора и через тонкий капилляр медленно по каплям высаждают в стеклянный дьюар с жидким азотом. Полученные гранулы пе реносят в стеклянную ампулу, снабженную отводом для вакуумирования. В вакууме при температуре жидкого азота проводят сублимацию интермециллярного бензола в течение 5 ч, после че-.

Ф го температуру медленно (в течение

3 ч) повышают до комнатной, окончательную сублимацию проводят при этой

7: 92596 температуре в течение 2 ч. Образуют-, ся гранулы (диаметр частиц 2-3. мм) со стабильным пространственным скелетом полистирола и большой (83 м /г) поверхностью, внутри которых капсулирован Т!(ОС Hg)с„ (содержание Т .39,6 мг/г продукта).

С целью ограничения растворимости полученного катализатора в условиях полимеризации он подвергается радиационно-химическому сшиванию. Для этого- продукт переносят в стеклянную ампулу, вакуумируют и ампулу запаивают. .Радиационно-химическое сшивание проводят, используя рассеянный пучок ус- 15 коренных электронов с энергией пучка до 1 кВт, на электронном линейном ускорителе типа ЛУЭ-5 с энергией

5 мэВ. Общая поглощенная доза 300

300 мрад. о

Полимеризацию этилена на таком катализаторе проводят в условиях приме-ра 1. В реактор загружают 0,2869 г полученного катализатора, 0,4 г

Al (С Н5) С1, полимеризацию проводят в течение 3 ч, что соответствует выходу полиэтилена 4 кг/Ti стационар ная скорость полимеризации 0,2 г полиэтилена/мин.

Пример 4. Этилен полимеризуют в условиях примера 3 на апсулированном катализаторе, полученном в примере 3, но не подвергнутом радиационно-химическому сшиванию. Загружают 0,3! г капсулированного в полистироле Ti (ОС Н ) и 0,4 г Al (Ñ Н ) Сl.

Получают 24 г полиэтилена, что соответствует выходу полиэтилена 2,0 кг/г

Тi. Начальная скорость полимеризации

0,6 r полиэтилена/мин, а через 3 ч

4О полимеризации - 0,03 г полиэтилена/

/мин.

Пример 5. В 50 мл очищенного и свежеперегнанного бензола растворяют в инертной атмосфере 5 г поли45 стирала, к раствору добавляют 0,3 г /О (ОС Н ), смесь перемешивают и высаждают в жидкий азот и сублимируют бензол, как в примере 3. Получают желто-коричневые гранулы полистирола, в

50 которых капсулирован ЧО(ОС Н5)> содержащие 12,6 мг hl/г продукта. Для ограничения растворимости полученный продукт подвергают радиационно-химическому сшиванию. Для этого ампулу

55 с капсулированным в полистироле

;V0 (ОСаН6); помецают в камеру установки типа К- l50000 с источником "-излучения радиоактивным изотопом Со.

5 8

Мощность дозы облучения 1,0 мрад/ч поддерживается постоянной в течение

40 ч. Поглощенная доза -облучения

40 мрад.

Полимеризацию этилена с использованием такого катализатора проводят, о как в примере I В реактор помещают

0,2525 r полученного продукта, 0,15 r

Al(CpH5) C 1. Полимеризацию этилена проводят при давлении в реакторе 4,0 ат, 40 С в течение 30 мин. Получают

53,5 г высокомолекулярного кристаллического полиэтилена (19 кг/r V).

Пример 6. В условиях примера 5 в реактор помещают 0,1556 г катализатора, полученного в примере 5, 0,12 г А1 (С Н6 1. Полимеризацию проводят в течение 1 ч и получают 60 г высокомолекулярного кристаллического полиэтилена (30 кг/г V), скорость полимеризации практически постоянна во времени и составляет 0,8 г полиэтилена/мин.

П р и м е .р 7. В условиях примера 5 в реактор помещают 0,18 г катализатора, полученного в примере 5, но не подвергнутого радиационно-хими-.. ческому сшиванию, и 0,12 А1(С Нь)С1.

Получают 3l r высокомолекулярного полиэтилена, что соответствует выходу 13 кг/г V. Скорость полимеризации нестационарна и составляет 1,1 г полиэтилена/мин в начале полимеризации и 0,1 г полиэтилена/мин в конце поли" меризации.

Пример 8. Сополимеризация этилена с пропиленом.

В вакуумированный и продутый,этиленом реактор объемом 0,5 л помещают

0,2 1 г катализатора, полученного в примере 5 и подвергнутого сшиванию, и газовую смесь, состоящую из этилена (60 об.ь) и пропилена (40 об,Ф) до общего давления в реакторе 6,0 ат.

Подают растворитель - 250 мл очищенного и свежеперегнанного бензола и

0,24 г Al(Ñ Н ) СI; Сополимеризацию проводят при 40 С в течение 2 ч при постоянном давлении в реакторе, подавая в реактор газовую смесь указанного состава. Получают 19,5 r сополимера этилена с пропиленом, что соответствует выходу 7,4 г сополимера/г V.

Пример 9. В инертной атмосфере в 100 мл 23 -ного бензольного раствора полибутадиена (703 - 1,4-цис, примесь I 2- и остальное 1,4-.

-транс-звенья Р вводят 1 мл Ть(ОСИН ), 9 925965 10

РаствоР желтеет. МикРокапсУлиРование дукта. В реактор помещаю 0 0387

Т (ОС Нэ ) проводят В жидком азоте р полученного продукта, 1 50 и бензо а как в примере 3 ° Радиационное-хиии- и подают этилен до o6U1его давле„„ я в ческое сшивание проводят в камере ус- реакторе 6, 0 ат, затем добавляют р 3: тановки типа K-150000 с источником, S А1(СгН ) С1. Полимеризацию.п

80 2 . лимеризацию проводят

> -излучения Со. Мощность дозы облуче- при 70 C в течение 4 ч и получают йиЯ 0,6 мрад/ч и почдерживаетсЯ посто- 21 г полиэтилена что соответ т янной в течение 30 ч. Поглощенная до - выходу 12 5 кг и л ил н / „., за "облучения 18 мрад. В таблице приведены сравнительные

Получают 2,8 г светло-желтых ле- 10 результаты предлагаемого и известпестков, содержащих 46 мг Т ./г про- ных способов. Способ

Катали затор

Условия полимеризации

Выход полиэтилена кг/г переходного медавление темпевремя, ч ратура, С этилена, ат

0,5 0,525

Известный Ч С1 в парафине О, 8 65

С21

4,0 70

Известный

Ч С1ц на носителе (ПЭ-пр-ПАК).

1,0 10,0 (4) Т (ОСцНц)„на носителе (ПЭ- пр- ПАК) 4,0 15,0.80

Известный т„41

По примерам

T„C1

3 МСч Н9)ч

5 ЧО(ОС,Нь) ъ 40

Расчетный выход: стационарная скорость полимеризации

0,2 л/мин в условиях примера 3.

1 взаимодействием соединения титана или ванадия с карбоцепным полимером-носи" телем, отличающийся тем, что, с целью сохранения во времени и повышения активности катализатора, осуществляют процесс взаимодействия одновременно с получением карбоцепного полимера-носителя при радикальной полимеризации гомогенной смеси или суспензии полимеризуемого мономера с соединением титана иЬи ванадия или путем диспергирования раствора предварительно полученного карбоцепного

Как видно из таблицы, предложенный способ полимеризации олвфинов по сравнению с известными способами позволяет увеличить выход полимера в сопоставимых условиях в 2-4 5 раза; облегчить управление полимеризационным процессом за счет стабилизации или регулирования скорости полимеризации, расширить ассортимент используемых соединений переходных металлов.

Формула изобретения

1. Способ получения компонента катализатора (со1полимеризацйй олефинов

2 33

2 14

4 40,0+

05 19

925965

1. Помогаило А.Д. и др, Полимери" зация олефинов на катализаторе T С1ц-(С НД А1С1. - нПластические массы", 1977, Р 1, с. 30-32.

Составитель Н. Котельникова

Редактор Л. Веселовская Техреду 3. Фанта Корректор Л. Бокшан

Заказ 2883/7 Ти раж 512 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11 ОД Москва Ж-Я Раушская наб. ц, 4/g

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 полимера-носителя с соединением титана или ванадия с последующим удалением растворителя нагреванием или вакуумированием.

2. Способ по и. 1, о т л и ч а юшийся тем, что продукт взаимодействия соединения титана или ванадия с карбоцепным полимером-носителем дополнительно подвергают радиационно-химической сшивке.

Источники информации, принятые во внимание при экспертизе

2. Авторское

Р 215209, кл. С

3. Авторское 789528, кл. C о 4. Авторское

N 271422, кл. С (прототип). свидетельство СССР

08 Г 10/00, 1968. свидетельство СССР

08 F l10/02, 1978. свидетельство СССР

08 F 10/00, 1979