Матричный узел для обратного прессования металла

Иллюстрации

Показать всеРеферат

Союз Советсиик

Соцнапистиивсник республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (t»927357 (61) Дополнительное к авт. санд-ву (22) Заявлено 08. 07. 80 (21) 2953859/25-27 с присоединением заявки М(23) Приоритет

Опубликовано 15.05.82 ° Бюллетень М18

Дата опубликования описания 17. 05. 82 (51)N. Кл.

В 21 C 25/02

9кудэрственьй квинтет

CCCP ав аелан взебретенИ и етерытвй (») УДК621. 77-7. .07(088.8)

° (72) Авторы изобретения

Я.М. Охрименко, А.И. Батурин, В.Н. Щерба, В.В. Желтков, В.Н. Данилин, Г.В. Татарников, В.И. Мирс йов ; А.В.- Недугов.

В.Г. Шелков и Н.П. Панин

> (7I ) Заявитель (54) МАТРИЧНЫЙ УЗЕЛ ДЛЯ ОБРАТНОГО

ПРЕССОВАНИЯ МЕТАЛЛА

Изобретение относится к обработке металлов давлением, а именно к- устройствам для обратного прессования металла.

Известен матричный узел для обратного прессования металла, содержащий соосно установленный на торце полого прессштемпеля матрицедержатель с матрицей, в котором крепление матрицедержателя к прессштемпелю осуществлено посредством резьбовой втулки, пропущенной в отверстие последнего (1).

Укаэанная конструкция позволяет деталям матричного узла совершить обратный ход в контейнере, но не исключает образование прессрубашки в .35 зазоре между матрицей и стенками контейнера, которую необходимо периодически удалять. Эта операция сложна и трудоемка.

Наиболее близким техническим ре"

20 шением к предлагаемому является матричный узел для обратного прессования металла, содержащий прессштемпель, несущий матрицу и соосно пере мещающуюся нажимную шайбу, взаи .;одействующую рабочим торцем с металлом, à IlpoTHBoflofloNHblM - с торцем упругой конической обоймы, установленной с воэможностью перемещения на распорном конусе (2 .

Недостаток конструкции заключается в ее сложности и вызван наличием большого количества деталей.

Некоторые из деталей, вследствие необходимости выполнения на их поверх. ностях конуса и гнезд под матрицу и байонетного затвора еще и трудоемкости в изготовлении. Следует так же отметить, что байонетное крепление корпуса узла к прессштемпелю увеличивает напряжение в элементах конструкции в месте установки байонета.

Установка корпуса узла на байонет прессштемпеля с большим зазором приводит к быстрому износу как контакт ных поверхностей корпусом и прессштемпелем, так и всего замкового

3 9273 затвора. Кроме того, при обратном ходе инструмента, когда зазор между корпусом узла и прессштемпелем раскрыт, в него может попасть прессуемый металл или окалина, что приведет к резкой локализации и эксцентриситету нагрузки и вследствие этого, к поломке узла. Во время прессования возможно попадание металла или окалины на трущиеся поверхности между распираю- ð щимся кольцом и конической поверх" ностью корпуса, а также между шайбой и шпилькой, что вызывает затруднение приведения подвижных элементов в исходное состояние и быстрый износ тру- щихся поверхностей. А износ конической поверхности на корпусе требует изготовления нового корпуса. Выполнение в известном инструменте шайбы со скошенной торцевой поверхностью и наличие большого зазора в байонетном соединении не позволяет отделить прессостаток от прессшайбы наиболее простым и широко распространенного метода срезания путем надавливания на его боковую поверхность. Наличие укаэанного может привести к перекосу инструмента и попаданию его под ножи.

Целью изобретения является упрощение конструкции матричного узла, повышение срока его службы.

Укаэанная цель достигается тем, что в матричном узле для обратного . прессования металла, содержащем прессштемпель несущий матрицу и соосно зз перемещающуюся нажимную шайбу, и взаимодействующую рабочим торцем с металлом, а противоположным — с торцем упругой конической обоймы, установленной с воэможностью перемеще40 ния на распорном конце, матрица жестко закреплена на прессштемпеле, а нажимная шайба смонтирована на ее боковой поверхности, при этом распорный конус выполнен в виде съемного кольца, подвижно посаженного на

45 матрице, опирающегося своим основанием на прессштемпель и имеющего высоту превышающую высоту упругой обоймы. При этом рабочий торец шайбы выполнен плоским,а на конической поверхности и на поверхности матрицы, несущей шайбу, выполнены кольцевые канавки, размещенные с шагом, меньшим перемещения обоймы.

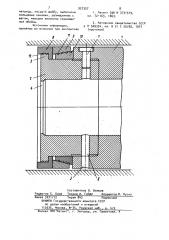

На чертеже изображен общий вид матричного узла, продольный разрез.

Матричный узел для обратного прессования металла содержит пусто57 4 телый прессштемпель 1, одновременно являющийся матрицедержателем, на торце которого выполнена цилиндрическая полость, в которой при помощи, например, резьбового соединения жестко закреплена матрица 2. Матрица 2 представляет собой полый цилиндр с фланцем 3 на его боковой поверхности и очком 4. Станки прессштемгеля 1 и матрицы 2 снабжены отверстиями соответственно 5 и. 6, через два из которых пропущен штифт 7, служащий для фиксирования матрицы от проворота. На боковой поверхности матрицы

3, снабженной фланцем 3, смонтирована нажимная шайба 8, обладающая свободой ограниченного осевого перемещения и взаимодействующая одним торцем с прессуащим металлом, а противоположным - с торцом упругой конической.обоймы 9.

Торцовая поверхность шайбы 8, взаимодействующая с металлом, выполнена плоской. Обойма 9 установлена с возможностью осевого перемещения на распорном конусе 10, который выполнен в виде съемного кольца, неподвижно посаженного на боковой поверхности матрицы 2.

Конус выполнен на наружной поверхности кольца !О, которое опирается своим основанием на прессштемпель 1 и имеет высоту на 2-53 превышающую высоту обоймы 9, В исходном состоянии шайба 8 и распорное кольцо 10 установлены с зазором между собой, который равен величине перемещения шайбы, а упругая обойма 9 опирается своим основанием на шайбу. На конической поверхности кольца 10 и на поверхности матрицы.2, несущей шайбу 8, выполнены кольцевые канавки соответственно 11 и 12, заполненные смазкой и служащие для смазывания трущихся поверхностей и очистки их от попавших на них частиц металла и окалины.

Ширина канавок 11 и 12 составляет

2-5i, а глубина 3-73 от наружного диаметра матрицы 2. Канавки размещены на указанных поверхностях с шагом меньшим величины перемещения обоймы

9 (в данном случае он выбран меньше этого перемещения на 5i). Названные размеры канавок и шаг их расположения обеспечивают хорошее смазывание и полную очистку трущихся поверхностей по всей их длине.

Прессштемпель 1, матрица 2, нажимная шайба 8, упругая обойма 9

5 92735 и распорное кольцо 10 установлены соосно друг другу.

Матричный узел работает следующим обра зом.

Перед сборкой элементов узла, канавки 11 и 12 кольца 10 и шайбы 8 заполняют смазкой. При сборке узла, на матрицы 2 надевают нажимную шайбу 8, упругую обойму 9 и распорное кольцо 10. Затем матрицу со смонтированными на ней деталями вставляют в прессштемпель 1 и при помощи ключа (на чертеже не показан), пропущенного через очко 4 матрицы в ее отверстия 6, закорачивают до упора торца матрицы в торец полости прессштемпель 1. В одно из отверстий 5 и 6 опускают фиксирующий штифт

7. Матричный узел готов к работе. В процессе совершения прессом рабочего хода, усилие прессования через заготовку сообщается матричному узлу и взаимодействует на выступающей из матрицы 2 торец нажимной шайбы 8.

В результате этого воздействия шайба

8 перемещается в сторону прессштемпеля 1, перемещая при этом обойму

9 по поверхности распорного кольца

10, конус кольца 10, взаимодействуя с конической поверхностью обоймы

9, сообщает последней радиальное усилие распора. Упругая обойма 9 растягивается в пределах упругой деформации, наружный диаметр ее увеличивается, достигая величины внутреннего диаметра втулки контейнера пресса. Перемещение нажимной шайбы

8 и обоймы 9 будет продолжаться до тех пор, пока торец шайбы не упрется в торец распорного кольца 1О. В этот о момент обойма 9 как бы запирает рабочую полость контейнера и предотвращает затекание металла, заготовки в зазор между матрицей и втулкой контейнера с образованием прессрубаш45 ки. При дальнейшем движении матричного узла начинается процесс прессования металла заготовки через очко

4 матрицы 2. Во время прессования смазка расходуется из канавок, и, тем самым, уменьшается износ трущихся поверхностей. В случае попадания эти поверхности металла или окалины, они будут соскабливаться боковыми стенками канавок и скатываться в них, а затем удаляться. По окончании рабо- 5 чего хода, нагрузку снимают и удаляют прессостаток известными средствами, После снятия нагрузки упругая

7 6 обойма 9 снимается, принимает свои первоначальные размеры и возвращается в исходное положение. Далее цикл повторяется. Узел разбирают в последовательности, обратной его сборке..

Предложенный матричный узел обеспечивает: упрощение конструкции эа счет уменьшения количества деталей и упрощение их конфигурации; снижение на 304 рабочих напряжений в инструменте и, следовательно, увеличение их стойкости, благодаря выполнению двух независимых кольцевых каналов, передающих усилие от заготовки к прессштемпелю, первый канал матрица-прессштемпель, второй канал нажимная шайба-распорное кольцо-прессштемпель. Зто позволяет воспринимать усилие прессования практически полной рабочей поверхностью во всех сочленениях узла; увеличение срока службы узла за счет повышения стойкости его деталей; обеспечивает простое и легкое отделение прессстойки благодаря выполнению торцевой поверхности нажимной шайбы плоской и жесткому соединению матрицы к прессштемпелю; позволяет быстро производить монтаж и демонтаж узла.

Формула изобретения

1. Матричный узел для обратного прессования металла, содержащий прессштемпель, несущий матрицу и соосно перемещающуюся нажимную шайбу, взаимодействующую рабочим торцом с металлом,а противоположным— с торцом упругой конической обоймы, установленной с возможностью перемещения на распорном конусе, о т л ич а ю шийся тем, что, с целью упрощения конструкции узла и повышения срока его службы, матрица жестко закреплена на прессштемпеле, а на-. жимная шайба смонтирована на ее боковой поверхности, при этом распор. ный конус выполнен в виде съемного кольца, неподвижно посаженного на матрице, опирающегося своим основанием на прессштемпель и имеющего высоту, превышающую высоту упругой . обоймы.

2. Узел по и. 1, о т л и ч а ю шийся тем, что рабочий торец шайбы выполнен плоским.

3. Узел по и. 1, о т л и ч а ю шийся тем, что на конической поверхности кольца и поверхности

927357 матрицы, несущ=й шайбу, выполнены кольцевые канавки, размещенные с шагом, меньшим величины перемещения обоймы.

Источники информации, принятые во внимание при экспертизе

1..Патент США 11 3731519, кл. 72-163, 1863.

2. Авторское свидетельство СССР

s ti" 569354, кл. B 21 C 25/00, 1977 (прототип) Составитель В. Волков

Редактор Е. Боня Техред И. Гайду Корректор И. Муска

Заказ 3071/12 Тираж 2 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий l13035, Москва, Ж-35, Раушская наб., д.,4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная,