Способ поэлементной штамповки изделий типа колес

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.04.80 (21) 2916683/25-27 ($4) М.КЛ.З с присоединением заявки ¹â€” (23) Приоритет—

В 21 Н 1/04

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 150Ы2. Бюллетень ¹ 18

Дата опубликования описания 15.05 ° 82 (53) УДК 621.73 (088. 8) (72) Авторы изобретения

gl

М.С. Валетов, В.К. Серяченко и Б. Г.. Каплун (,, 1

1

Институт черной металлурГьщ ов

). с

I

-.- —. с с (71) Заявитель. (54) СПОСОБ ПОЭЛЕМЕНТНОЙ ШТАМПОВКИ

ИЗДЕЛИЙ THGA ХОЛЕС

Изобретение относится к обработк= металлов давлением, в частности к изготовлению изделий типа колес.

Известен наиболее близкий по техни- 5 ческой сущности к поэлементной штамповке изделий, типа колес способ, заключающийся в осадке заготовки и последующего деформирования отдельных элементов иэделия, а именно, 10 диска, обода и ступицы (1).

Недостатком известного технологического решения является неудовлетворительная точность размеров диска колеса. Это объясняется тем, что в процессе формообразования обода и 15 ступицы давление металла передается на полотно штампа в зоне диска. Штамп за счет этого поднимается и в обра зовавшийся зазор металл вытекает из зоны обода и ступицы, увеличивая тем 20 самым толщину диска.

Цель изобретения — повышение . точности размеров изделия.

Поставленная цель достигается тем, что в известном способе поэлементной 25 штамповки изделий типа колес, заключающийся в последовательном деформировании диска, обода и ступицы с приложением соответствующих усилий, деформирование диска ведут до получе- 30 ния толщины его полотна равной 0,950,98 номинального ее размера, и не снимая усилия деформирования диска, осуществляют последовательно деформирование обода и ступицы, доводя на последней стадии деформирования толщину полотна диска до номинального размера.

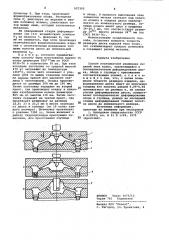

На чертеже показаны этапы поэлементного деформирования изделий, типа колес где l — формообразование диска до толщины(С )усилием P„; II формообразование обода усилием Р 1 не снимая давления Р ; III -формообразование ступицы усилием Ра не снимая давления Р„.

Способ осуществляют в следующей последовательности.

Нагретую до ковочной температуры заготовку укладывают в штамп, состоящий из верхней 1 и нижней 2 половин, а так же формовочного кольца 3.

Нажатием верхней половиной штампа

1 усилием осуществляют деформирование заготовки до толщины полотна диска, равного tq =(0,95-0,98) tg, где t> — номинальная толщина готового изделия.

Далее (см II), не снимая давления с диска, прикладывают усилие Р g, к.927392

Формула изобретения пУансону 4 ° При этом, происходит формообразование обода. Распорная сила Р„ действует на верхнюю и нижнюю половину штампа,. увеличивая зазор между ними, который заполняется металлом. 5

На завершающей стадии деформирования (см III) воздействуют усилием

Р на пуансон 5. Давление Р так же не снимается. При этом происходит окончаТельное формообразование изде- )G лня с окончательным доведением толщины полотна диска до номинальной величины t

Пример. Согласно предлагаемому способу была изготовлена партия 15 колес диаметром 950 4мм по ГОСТ

9036-76 в количестве 30 шт. При этом исходные заготовки со средней массой

470 кг нагревают до температуры

1260 С, после чего осаживают с усилием .1800 тс между гладкими плитами на первом прессе для удаления окалины с заготовками. Осадка производится от размера 300 мм до 190 мм.

Затем заготовку передают на второй пресс, где производят осадку в плавящем калибровочном кольце диаметром

865 мм до высоты 110 мч. Затем заготовку передают на третий пресс, где производят штамповку на размеры

22,8; 23 и 23,5 мм в месте перехода от диска в ступицу {по 10 колес каждого размера). Штамповку производят с усилием 7300 тс. Затем включают в работу гидроцилиндры прессующих пуансонов, для прессования ступицы Ç5 и обода. В процессе выполнения этих элементов металл затекает под полотно штампа и толщина диска увеличивается до номинального размера. Готовые колеса имеют диск в пределах

24-24,7 мм, что соответствует размеру 24+ 7 вместо размера 24 " мм (по

ГОСТ 9036-76> .

Использование предложенного способа, пс зволяет повысить точность размеров диска изделий типа колес, что стабилизирует процесс штамповки и сокращает расход металла.

Способ поэлементной штамповки изделий типа колес, заключающийся в последовательном деформировании диска, обода и ступицы с приложением соответствующих усилий, о т л и ч аю шийся тем, что, с целью повышения точности размеров иэделия, деформирование диска ведут до получения толщины его полотна равной 0,95-0,98 номинального ее размера и, не снимая усилия деформирования диска, осуществляют последовательно деформирование обода и ступицы, доводя на последней стадии деформирования толщину полот-, на диска до номинального размера.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 610593, кл. В 21 Н 1/04, 1975 (прототип) .

ВНИИПИ Заказ 3073/13

Тираж 702 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4