Способ нанесения покрытия на рабочую поверхность изложницы

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()927412

ИЗОБРЕТЕН ИЯ

Сою» Советскии

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. csNA-ву (53)М. Кл. (22)Заявлено05 ° 05 ° 80 (21) 2920595/22-02

1 с присоединением заявки №

В 22 О 7/12 тосударстееиый комитет ссср (23) Приоритет ео делам изобретений н открытий

Опубликовано 1 5 . 05 . 82. Бюллетень ¹ 1 8

Дата опубликования описания 18.05.82 (53) УДК 621..746.393-5 (088.8) (72) Авторы изобретения.

Институт проблем литья АН Украинской ССР (71) Заявитель (54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА РАБОЧУЮ

ПОВЕРХНОСТЬ ИЗЛОЖНИЦЫ

Изобретение относится к металлургии, в частности к способам нанесения покрытия на поверхность изложниц.

Известен способ нанесения покрытия на .внутреннюю поверхность изложницы, заключающийся в том, что в распылителе создают переменное давление воздуха и на распыляемый факел направляют боковую воздушную струю (11.

Недостатком изобретения является то, что при его использовании остато ется не окрашенным передний торец изложницы и по длине цилиндрической части покрытие ложится не равномерно.

Получение тонкого слоя покрытия на

15 отдельных местах внутренней цилиндрической части изложницы и на торцовых ее стенках приводит к появлению наружного отбела и структурно-саободного цементита по сечению стенок

20 отливок гильз тракторных и автомобильных двигателей. Наличие цементита приводит. к задирам и выходу двигателей из строя.

Цель изобретения - разработка способа нанесения покрытия на рабочую поверхность изложницы, обеспечивающего равномерное нанесение покрытия на цилиндрическую и торцовые части изложницы и ускорение сушки покрытия.

Поставленная цель достигается тем, что в способе нанесения покрытия на рабочую поверхность изложницы, включающем разбрызгивание покрытия под давлением сжатого воздуха из распылителя, направляют навстречу потоку покрытия воздушную струю в виде конуса, с основанием, равным диаметру противоположного торца изложницы, причем в момент обратного хода распылителя равномерно увеличивают давление и расход воздуха до момента выхода распылителя из изложницы, достигая величины давления, равного давлению воздуха в распылителе и расхода в 1,5-2,0 раза большего расхода воздуха в распылителе и расход до момента выхода распылителя из изложВ.Г. Горенко, В.И. Лозенко, Г.П. Подольский, Л.Д. Минин, В.Ф. Злобин, В.Е. Яковчук, П.И. Загоровский и А.Е.Гаранчук

Э 927 ницы так,. что давление достигает давления воздуха на выходе из распылителя, а расход воздуха превышает расход воздуха в распылителе в 1,352,0 раза.

Направление струи воздуха навстречу потоку распыляемой краски способствует повышению дисперсности краски и дает возможность получить равномерный слой покрытия на внутренней поверхности изложницы. Ориентирование встречного воздушного потока по направляющей, близкой к образующей конуса с основанием, соответствующим противоположному торцу изложницы, обеспечивает попадание покрытия на внутреннюю поверхность передней крышки, что практически не выполни- мо при использовании других способов.

Подача встречного воздушного потока в изложницу только при обратном ходе распылителя обеспечивает равномерное нанесение покрытия на заднюю торцовую часть изложницы во время прямого хода распылителя и значительно улучшает нанесение покрытия на внутреннюю торцовую часть передней крышки. Регулирование давления и расхода воздуха на организацию встречного потока при обратном движении распылителя позволяет более равномерно нанести покрытие на цилиндрическую часть изложницы и обеспечивает получение слоя оптимальной толщины на передней крышке. Постепенное повышение давления в процессе обратного хода распылителя позволяет повысить равномерность толщины покрытия на всей внутненней поверхности изложницы и переднем кольце. Кроме того, повышение давления встречного воздуха способствует ускорению удаления паров из изложницы и повышает скорость сушки слоя покрытия на внутренней поверхности изложницы.

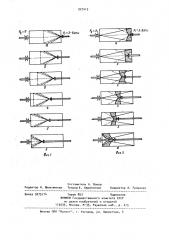

На фиг. 1 и 2 представлены схемы, поясняющие работу способа.

Как видно из фиг. 1 (а-е) при пря.мом ходе в изложницу заходит распылитель, встречный поток воздуха отсутствует, и распылитель обеспечивает нанесение покрытия на большую часть цилиндрической части изло>нницы и на заднюю торцовую ее стенку.

На фиг. 1 (а-е) показаны конусы распыления покрытия при использовании в распылителе воздуха давлением

6 атм. При достижении распылителем предельного положения (фиг. 1е) он

412

1О

ЗО

3$

ЯО

Я5

5О

S5 останавливается и начинает двигаться в обратном направлении фиг. 2ж) и в этот момент начинает подаваться воздух в форсунку, расположенную в торцовой части изложницы на одной оси с распылителем. Повышение давления и увеличение расхода воздуха в этой форсунке происходит линейно и в момент выхода распылителя из изложницы достигает давления воздуха в распылителе покрытия (3-6 атм), а расход воздуха превышает расход воздуха в распылителе в 1,)5-2,0 раза.

На фиг. 2 (ж-м) представлено изменение направления потока покрытия от распылителя под действием встречного потока воздуха от торцовой форсунки. Из представленных данных видно, что чем больше давленце и расход воздуха в форсунке, тем больше отклоняется основной поток распыленного покрытия (показан заштрихованной зоной), В момент выхода распылителя из изложницы, когда давление воздуха в

l форсунке достигает давления воздуха в распылителе и расход воздуха достигает величин, превышающих расход воздуха в распылителе в 1,35-2,0 раза, направление основного потока распыленного покрытия становится таким, что обеспечивается нанесение покры1>тия на внутреннюю торцовую часть переднего кольца.

Исследования показывают, что если в момент выдвижения распылителя из изложницы давление подаваемого в форсунку воздуха меньше давления воздуха в распылителе и расход воздуха, проходящего через форсунку, больше расхода воздуха, проходящего через распылитель, меньше, чем в 1,35 раза, то внутренняя часть переднего кольца покрывается покрытием не полностью и тонким слоем. В то же время, если рассматриваемый расход больше, чем в 2,0 раза расхода воздуха в распылителе, то покрытие начинает интенсивно Bb>HocHTbcR в отверстие переднего кольца и это приводит к повышению расхода покрытия и ухудшению санитарно- гигиенических условий в цеху.

Пример. Предложенный способ нанесения покрытия используется для отливки гильз СИД-14 на однопозиционной установке в литейном цехе

Киевского завода им. Лепсе. В качестве формы используется чугунный кокиль. Состав покрытия следующий, 927412 го

Формула изобретения

5 мас.l: фильтр-порошок 10-12; огнеупорная глина 8,5-10,5; декстрин 2-3; скрытокристаллический графит 1-1,5 и вода остальное. Скорость вращения изложницы составляет 1360 об/мин..

Расход жидкого покрытия составляет .

0,48-0,52 л, что обеспечивает толщину сухого покрытия на поверхности изложницы 0,45-0,6 мм Температура кокиля при нанесении покрытия составляет 550-580 К.

Для заливки используют чугун следующего химического состава, мас.ь: углерод 3,42; кремний 1,86; марганец 0,83 хром 0,28; никель 0 16; фосфор 0,11; сурьма 0,18; сера 0,04 и железо остальное. Чугун плавят в индукционной печи МГП-102. Температура чугуна при заливке находится в пределах 1670-1705 К. ,Проведенные исследования показывают, что при нанесении покрытия, с использованием только одного распылителя, задвигаемого в изложницу, толщина покрытия на цилиндрической части изложницы у заднего ее торца составляет 0,65-0,8 мм, на задней торцовой стенке и передней части изложницы 0,4-0,5 мм, а на внутренней части переднего кольца 0,1-0,2 мм.

Исследование микроструктуры отлитых гильз показывают, что если в части гильзы, примыкающей к переднему кольцу, наблюдается структурно-свободный цементит, то в цилиндрической части отливки, примыкающей к заднему торцу изложницы, наблюдается появление феррита.

При использовании предложенного способа нанесения покрытия получен равномерный слой покрытия толщиной

0,5-0,55 мм на всей поверхности изложницы и в микроструктуре отливок получен мелкодисперсный перлит во всех частях отливки.

Если в первом случае твердость чугуна различных мест гильзы находится в пределах 2170-3400 мПа (HB), то во втором случае - в пределах

2400-2470 мПа.

Исследования показывают, что предложенный способ позволяет на 25-30 уменьшить время нанесения и сушки покрытия. Это позволяет повысить производительность при отливке гильзы на 3,5-6,0 . Улучшение микроструктуры чугуна гильз позволяет сократить брак на 10-15i и повысить производительность механической обработки .на 7-124.

Предварительный расчет ожидаемой экономической эффективности от внедрения предложенного способа показывает, что за счет повышения производи- . тельности при отливках гильз на 3,57,0В, уменьшения брака на 10-153 и повышения производительности при механической обработке отливок экономия составит 26,3-27,1 руб. на 1 т гильз.

1. Способ нанесения покрытия на рабочую поверхность изложницы, включающий разбрызгивание покрытия под давлением сжатого воздуха из распылителя, отличающийся ем, что, с целью обеспечения равномерного нанесения покрытия на цилиндрическую и торцовые части изложницы

ЗО и ускорения сушки покрытия, направляют навстречу потоку распыленного о покрытия воздушную струю в виде ко" нуса с основанием, равным диаметру противоположного торца изложНицы.

2. Способ по п..1, о т л и ч а ю— шийся тем, что подают встречный воздушный поток в изложницу при обратном ходе распылителя, причем в момент обратного хода распылителя рав40 номерно увеличивают давление и расР ход воздуха до момента выхода распылителя из изложницы, достигая величины давления, равного давлению воздуха в распылителе, и расхода в 1,54 2,0 раза большего расхода воздуха в распылителе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 428785, кл. В 22 0 13/10, 1968.

927412

-боги бати

Составитель A. Попов

Техред E. Харитончик

Корректор А. Гриценко

Редактор Н. Шильникова

Заказ 3075/14 филиал ППП "Патент", г. Ужгород, ул. Проектная, е иг,1

Ж

Риг.2

Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Мос,ква, 5-35, Рауеская наб., д. 4/5