Способ электрошлаковой сварки

Иллюстрации

Показать всеРеферат

Союз Советскнх

Социалистических

Респубики

О П И С А Н И Е (1И927452

ИЗОБРЕТЕНИЯ

К ASTOPCKOMV СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 26.09.77.(21) 2527 894/25-27 с присоелинениеет заявки М (23) Приоритет

Опубликовано 15.05.82. Бюллетень М 18 (5 1 ) М. Кл.

В 23 К 25/00

9кудерстмниый квинтет па делен изобретений и открытий (53) УДК621.791. .793.037 (088.8) .

Дата опубликования описания 17,05 82 (72) Авторы изобретения

А. Н. Сафонников и А. В. Антонов

Ордена Ленина и ордена Трудового Красного институт электросварки им. E,О. Патон (71) Заявитель (54) СПОСОБ ЭЛЕКТРОШЛА КОБОЙ СВАРКИ

Изобретение относится к сварке металлов, преимушественно к изготовлению сварных конструкций из легких металлов, в частности шинопроводов электролизеров в цветной металлургии и химической промышленности.

Известен способ электрошлаковой сварки„при котором для дегазации металла шва его дополнительно подогревают в течение сварки (1 ). то

Недостатком его является необходимость в значительном дополнительном тепловложении в шлаковую ванну и свариваемые кромки.

Наиболее близким по технической суш-, ности и достигаемому эффекту к предлагаемому изобретению является способ электрошлаковой сварки, при котором увеличивают время выдержки шлаковой и металлической ванн в жидком состоянии после отключения сварочного тока за счет подогрева шлаковой ванны (2).

Недостатком этого способа является низкое качество металла шва, образуемого при сварке легких сплавов с удельным весом, меньшим удельного ш.са шлака.

Бель изобретеппя — повышение качества сварных соединений путем обеспечения полной дегазациц металла шва указанных материалов.

Поставленная цель достигается тем, что J3 жцдком состоянии поддерживают весь металл шва, находящийся между свариваемыми кромками в течение времени, на 10-15% превышающего время дегазации металла для чего увеличивают теплоемкость шлаковой ванны.

Для увеличения теплоемкости шлаковой ванны используют флюсы с температурой плавления больше 1350оС или увеличивают объем шлаковой ванны.

Шлаковые системы с температурой плавления большей, чем у свариваемого металла, позволяют по мере их затвердевания выдерживать металл шва в жидком состоянии в течение времени остывания шлака от температуры плавления шлака до температуры плавления свари927452 а

55 ваемого металла, тем самым создавая условия для его дегазации, при этом время полной дегазации (t дегазацци) должно быть меньше времени выдержки металла в жидком состоянии t 1, на

10-15%. Б связи с тем, что. беэ дополнительного внешнего воздействия время дегазации остается постоянным, то неравенство 4 дегазации <4 „ обеспечивают за счет изменения теплоемкости шлаковой ванны путем изменения объема шлаковой ванны и ее температуры затвердевания. Так при повышении температуры плавления флюса (температура плавления свариваемого металла постоянна) время остывания шлака оТ температуры его плавления до температуры плавления металла, т.е. выдержка. в жидком состоянии увеличивается. Аналогичного эффекта можно достичь увеличивая объем шлаковой ванны при неизменной температуре ее плавления.

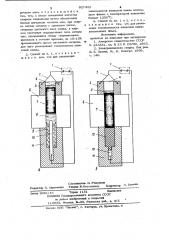

На чертеже показана принципиальная схема предлагаемого способа сварки: а — процесс сварки, б — выдержка жидкого металла.

Схема содержит трансформатор 1, силовой кабель 2, выводные планки 3, кристаллизатор 4, защитную среду 5, свариваемые образцы 6, металлическую ванну 7, шлаковую ванну 8, флюс 9, электрод 10, поддон ll, под 12.

Пример. Выполняют сварку двух брусков иэ магниевого сплава сечением

57 х 110 мм.

На поддон 11, изготовленный из изоляционного материала устанавливают свариваемые образцы 6 с зазором 60 мм.

В поддоне ll закрепляют сварочный электрод 10 иэ магниевого сплава N A2-1 сечением 20 х47 мм дпиной 350 мм. На свариваемые образцы 6 устанавливают графитовые выводные планки 3, а с двух сторон устанавливают кристаллизаторы 4, изготовленные иэ изоляционного материала. B зазор между образцами 6 засыпают флюс 9 с удельным весом около 3,1 г/см и температурой плавления 1350-1400оС таким образом, чтобы верхний торец электрода 10 длиной 10-15 мм остается открытым. К выходным планкам 3 и сварочному электтроду 10 подключают при помощи токоподводяших кабелей 2 сварочный трансформатор 1. Сверху на флюс 9 заливают предварительно расплавленный шлак.

После замыкания сварочной цепи происходит оплавление свариваемых кромок

0 образцов 6 и сварочного электрода 10, в результате чего образуются металлическая ванна 7, а флюс 9 образует шпаковую ванну 8. При этом жидкий металл 7 защищается от окружающей атмосферы защитной средой 5 (инертный газ).

После расплавления электрода 10 и флюса 9 сварочный ток отключают.

При этом шлак 8, кристаллизуясь, образует высокотемпературный под 12.

В процессе снижения температуры пода 12 от температуры плавления флюса

1350 С до температуры плавления мео талла 650 С металлическая ванна 7 остао ется в расплавленном состоянии. При этом из металлической ванны 7 интенсивно выделяются пузырьки газа. Через

1,5 мин после отключения сварочного тока вьщеление газа из металлической ванны 7 прекращается и поверхность жидкого металла стает неподвижной, Через

30 с после прекращения выделения газов из металлической ванны последняя начинает кристаллизоваться.

Таким образом, выдержка металла в жидком состоянии в течении 2 мин обеспечивает его полную дегазацию.

Режимы сварки: напряжение холостого хода источника питания 0 1х = 38В; напряжение сварки 0 > = 34В; свароч ный ток cs = 4,5-5,0êÀ; время сварки 3,.5-4,0 мин.

В качестве источника питания применяют сварочный трансформатор ТШС10000/1.

Применение нового способа электрошлаковой сварки металлов позволяет, по сравнению с известными способами, упростить. ведение процесса и повысить

его надежность при соединении элементов шинопровода и других изделий из легких мателлов на основе электрошлакового процесса; повысить качество сварных соединений, в частности резко снизить содержание газов в металле шва за счет выдержки жидкого металла шва на затвердевшем шлаковом поле; значительно упростить сварочное оборудование за счет использования неподвижных электродов.

Фор.мула изобретения

l. Способ электрошлаковой сварки, при котором увеличивают время выдержки шлаковой и металлической ванн в жидком состоянии после отключения сва5 927452 6 рочного тока, отличающийся теплоемкости шлаковой ванны испольтем, что, с целью повышения качества зуют флюсы с температурой плавления сварных соединений путем обеспечения больше 1350 C. полной дегазации металла шва, при свар- 3. Способпопп. 1 и2, отлике легких сплавов с удельным весом, 5 ч а ю шийся тем, что дляувелименьшим удельного веса шлака, в жид- чения темплоемкости шлаковой ванны ком состоянии поддерживают весь металл увеличивают объем. шва, находящийся между свариваемыми Источники информации, кромками в течение времени, на 10-15% принятые во внимание при экспертизе превышающего время дегазации металла, 10 1. Авторское свидетельство. СССР для чего увеличивают теплоемкость.шла- J4 225351, кл. В 23 К 25/00, 1965. ковой ванны. 2. Электрошлаковая сварка. Под ред.

2. Способ по и. 1, о т л и ч а ю — Б. Е. Патона. M., К, Машгиз, 1959, ш и и с я тем, что для увеличения с. 146.

Составитель Н. Рошупкин

Редактор Л. Авраменко Техред Ж. Кастелевич Корректор Л- Бокша"

Заказ 3081/16 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4