Устройство для регулирования процесса электрошлаковой сварки

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

И ЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СоВоэ Советскин

Социалистичеси ин

Республик

<в 92?457 (61) Дополнительное к авт. сеид-ву (22)Заявлено 22.08.80 (21) 2975790/25"27 с присоеаииеиием заявки М (23) Приоритет

Опубликовано 15.05.82. Бюллетень М18

Дата опубликоваиия описания 15.05.82 (51)М. Кл.В 23 К 25/00 (Ьеудерстеанеж квинтет

СССР но йенни нзебретеннй н етнрытнй (53) У,П,К 621. 791. . 75(088. 8) И.М.Трофимов, А.Н.Троууимов и В.уу.Воиoооe

f

1 -". у у

Научно-производственное объединение по технологии1 машиностроения "ЦЙИИТИАФВ" -. ----------, †..., ..А: (72) Авторы изобретения (7)) Заявитель (54) ЬСтРОйСтВО .Длй РЕГУЛИРОВАНИЯ ПРОЦКСА

ЭЛЕКТР6601АКОВОЙ СВАРКИ

Изобретение относится к сварочному производству, в частности к устройствам для регулирования процесса электрошлаковой сварки и может найти применение, преимущественно, при автоматизации контроля и регулирования процесса электрошлаковой сварки крупногабаритных изделий.

Известно устройство для регулирования процесса электрошлаковой сварки, содержащее регулятор напряжения и

10 скорости сварки и датчик зазора между иэделиями (1j.

Недостатком известного устройства является сложная конструкция, вызван15 ная необходимостью использования дополнительного датчика скорости электрода и счетно-решающего блока. Наличие дополнительных элементов в устройстве также снижает надежность его работы.

Известно также устройство для регулирования различных процессов, в котором кроме регуляторов предусмотрен усилитель сигнала коррекции и два датчика перемещения контролируемого объекта, s частном случае, установленные параллельно вдоль линии перемещения объекта и подключенные по дифференциальной схеме ко входу усилителя.

Данное устройство обладает несложной конструкцией и более высокой точностью регулирования эа счет обеспечения взаимной компенсации ошибок каждого датчика (2 1.

Указанное устройство, достаточно надежное и точное при регулировании различных процессов, обладает существенными недостатками при регулировании процесса электрошлаковой сварки. а именно, оно не способно компенси- ровать ошибки, обусловленные norpemностями определения .зазора на уровне металлической ванны, через измерение зазора перед сварочным электродом,а также ошибки, вызванные искажением прямолинейности кромок.изделий в процессе сварки.

9274

Целью изобретения является устранение указанных недостатков, а именно повышение надежности и точности регулирования процесса электрошлаковой сварки.г

Это достигается тем, что в устройстве для регулирования процесса электрошлаковой сварки, содержащем регуляторы напряжения и скорости сварки, усилитель сигнала, коррекции и два датчика зазора между изделиями, установленные параллельно вдоль линии сварки и подключенные по дифференциальной схеме к входу усилителя, один из датчиков дополнительно совместно с выходом усилителя по схеме суммирования подключен к управляющим входам регуляторов напряжения и скорости сварки.

Для исключения погрешности в изме- 2О рении зазора между изделиями перед электродом целесообразнее к управляющим входам регулятора совместно с выходом усилителя подключить выход второго, по отношению к шлаковой ванне, датчика.

Для исключения погрешности в измерении зазора между изделиями на уровне шлаковой ванны,. вызванной искажением прямолинейности ее кромок в процессе сварки, ввести в устройство потенциальный инвертор, при этом вход инвертора должен быть подключен к выходу усилителя, а его выход подключен к управляющим входам регуляторов совместно с

35 выходом первого, ближайшего к зоне сварки датчика.

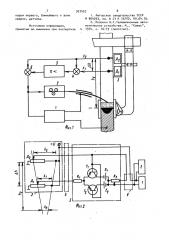

На фиг. 1 показана блок-схема устройства с эскизом установки датчиков ао на сварочной головке;на фиг. 1 — принципиальная электрическая схема устройства; на фиг. 3 - блок-схема устройства с инвертором на выходе усилителя; на фиг. 4 — принципиальная электрическая схема устройства с операционным инвертирующим усилителем; на фиг.

5 - принципиальная электрическая схема устройства с измерительным трансформатором.

Устройство для регулирования процесса электрошлаковой сварки состоит из регулятора напряжения сварки 1,регулятора скорости сварки 2, блока 3, имеющего два датчика зазора Д „ и Д узел сравнения 4, усилитель 5 сигнала коррекции, узел суммирования 6.

Между усилителем 5 и регуляторами 1 и

2 может быть включен потенциальный ин57 4 вертор 7. Усилитель 5 имеет фиксированный коэффициент усиления

11 =-1—

ЛЕ (1) где h - -высота установки датчика,сигнал которого подается на узел суммирования, над уровнем ванны;

611=bq-Ü„- расстояние между датчиками.

Устройство работает следующим образом.

Датчики Д „ и Д блока 3 подают на узел сравнения 4 сигналы Х „ и Х, соответствующие величинам зазора на уровнях указанных датчиков. Разность сигналов усиливается усилителем и на его выходе сигнал коррекции (поправки) равен (Х 1 — Х ) Г. (2)

После суммирования узлом 6 этого сиг нала с сигналом датчика Д или Д7 на входы регуляторов 1 и 2 поступает измерительный сигнал

u„=X, (X,-Х) (3) или

U<= Х<+ (Х„- Х ) - -- (3a)

hq

При прямолинейных кромках зазора из параллельности отрезков прямых, определяющих зазоры трех уровней Хр, Х„, Х, справедлива пропорция

Х q -X axed-Xg Х -Х

Ь „" Б Е -Ъ; (4)

Из (3), (За) и (4) следует соответствие измерительного сигнала фактическому зазору Х р в зоне сварки

1 = Uq.= Xo

В схему устройства (фиг. 2) в качестве датчиков зазора использован; потенциометрические датчики перемещения постоянного тока Д „ и Д, имеющие питание от источника-V, и усилитель на транзисторах Т1, Т2 с источниками коллекторного питания Е и Еп.

Коэффициент усиления величиной .сопротивления Rq должен быть установлен по условию (1)

n = — =П1

Ь1 hg (1a?

R1 У

Из-за неравномерности нагрева вдоль стыка вблизи зоны сварки кромки получают искривление выпуклостью внутрь. зазора, что вносит погрешность в измерение Хр по описанной схеме. Для уменьшения этой погрешности коэффициент усиления усилителя по сравнению с величиной, определяемой формулой (1а), должен быть скорректирован слеR (5) и„= R при сходящемся зазоре ном сигнале и отрицатель- 15

u, = — „

Rg ((1)

-1

Настройкой сопротивлений К „ и К„ обеспечивают наименьшую погрешность при и, си (и . (7)

Кроме того, для уменьшения погрешности, вызываемой искажениями прямолинейности кромок, в блок-схеме уст- 5 ,ройства фиг. 3 введен потенциальный инвертор 7 и использован, для получения измерительного сигнала первый датчик, ближайший а зоне сварки. Со-! ответственно, в принципиальной схеме устройства фиг. 4 применен ивертирующий операционный усилитель, выходной сигнал которого складывается с сигналом датчика Д„. Это улучшает состав измерительного сигнала, уменьшая1 в З5 нем долю коррекции поправку) в .

Лй, раз, что видно из сравнения сигналов

U .. и У по (3) и(За).

4О

В схеме устройства по фиг. 5 применяются датчики перемещения на переменном токе, имеющие питание от источника Ч, а в качестве усилителя 5 использован трансформатор, коэф45 фициент трансформации которого равен отношению высоты установки первого датчика к расстоянию между датчиками. Инвертирование сигнала достигается фазировкой обмоток. Это существенно упрощает устройство и снижает его стоимость. Повышается надежность устройства. Однако погрешность измерения сварочного зазора, особенно вызванная непрямолинейностью кромок,увеличивается по сравнению с погрешнос" тью устройства по фиг. 4, но меньше погрешности известных устройств в 23 раза.

5 9274 дующим образом: при расходящемся зазоре - в сторону уменьшения; при сходящемся зазоре — в сторону увеличения. Корректировка величины коэф-, фициента должна быть тем больше, чем больше искажение прямолинейности кромок. В устройстве по фиг. 3 и фиг.4 это достигается тем, что усилитель выполнен с разным коэффициентом усиления для разной полярности сигнала усилителя: при расходящемся зазоре и положительном сигнале коэффициент усиления равен

5.7 6

Технико-экономический эффект от использования предлагаемого изобретения заключается в повышении качества сварки посредством повышения точности регулирования процесса через стабилизацию проплава кромок, скорости свар-ки и условий кристаллизации металла шва; в повышении надежности устройства; облегчении работы оператора-сварщика в части контроля за уровнем ванны, поскольку при постоянной скорости сварки равномерное перемещение сварочной головки и формирующих ползунов с той же скоростью вверх исключает .вытекание металлической ванны через нижний край и переливание шлаковой ванны через верхний край ползуна.

Формула изобретения

Устройство для регулирования процесса электрошлаковой сварки,содержащее регуляторы напряжения и скорости сварки, усилитель сигнала ксдрекции и два датчика зазора между изделиями, установленные параллельно вдоль линии сварки, подключенные по дифференциальной схеме к входу усилителя, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и ,точности регулирования, один из датчиков совместно с усилителем дополнительно подключен к управляющим входам регуляторов напряжения и скорости сварки.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью исключения погрешности в измерении зазора между изделиями, к управляющим входам регуляторов совместно с . выходом усилителя подключен выход второго, по отношению к шлаковой ванне датчика.

3. Устройство по п. 1, о т л ич а ю щ е е с я тем, что, с целью исключения погрешности в измерении зазора между изделиями на уровне шлаковой ванны, вызванной искажением прямолинейности ее кромок в процессе сварки, в устройство введен потенциальный инвертор, при этом вход инвертора подключен к выходу усилителя; а его выход подключен к управляющим входам регуляторов по схеме суммирования совместно с выходом первого, ближайшего к зоне сварки, датчика.

Источники информации, принятые во внимание при экспертизе

927457

Авторское свидетельство СССР и 804293, кл. В 23 К 25/00, 09.04.79.

2.,Полонин В.С.Телевизионные автоматические устройства. М., "Связь", s 1974, с. 16-19 (прототип).